プラズマはレーザーの代替実用技術になるか?

Hypertherm のハイディフィニションクラス切断の発明、トーチ・消耗部品技術の継続的な進歩、そして 2008 年の XD 技術の導入が過去 20 年にわたりプラズマ切断能力の著しい向上に貢献しています。そして今日、X-Definition™ と呼ばれる新たなクラスのプラズマ切断により、高精度加工に対応するプラズマ切断性能はさらに強化されています。

Hypertherm のハイディフィニションクラス切断の発明、トーチ・消耗部品技術の継続的な進歩、そして 2008 年の XD 技術の導入が過去 20 年にわたりプラズマ切断能力の著しい向上に貢献しています。そして今日、X-Definition™ と呼ばれる新たなクラスのプラズマ切断により、高精度加工に対応するプラズマ切断性能はさらに強化されています。

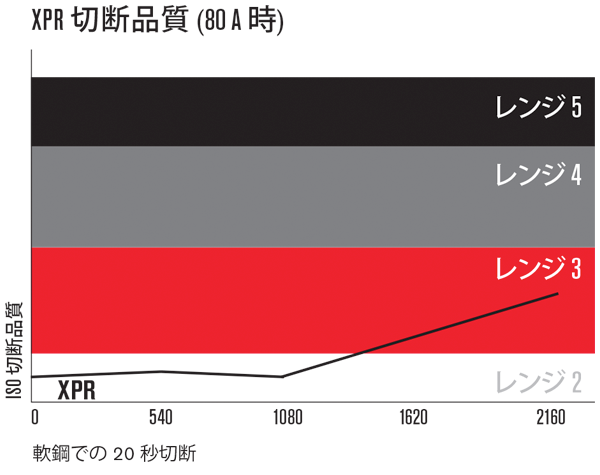

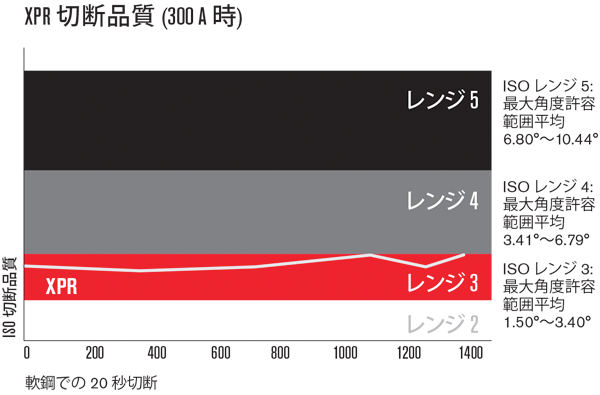

リニアガイドとラックアンドピニオン駆動装置を装備した高品質な切断機に設置した場合、X-Definition 切断を特長とする Hypertherm の新型 XPR300™ プラズマシステムは、ISO 9013 クラス 1 および 2 の高い精度と ISO 9013 レンジ 2 および 3の切断品質を維持することができます。さらに、XPR300 プラズマシステムは、消耗部品の寿命全般にわたり、より厚い板厚でファイバーレーザーより概して切断面は滑らかで、極めて安定した切断面品質を実現します。

一方レーザーは、酸素を使った軟鋼の切断では約 0.2 mm~0.4 mm という狭いカーフ、そして窒素を使用した厚さ 25 mm までの軟鋼の切断ではさらに狭いカーフにより、微細な形質や穴切断に優れていることで知られています。ファイバーレーザーはまた、優れた直角度を実現し 0.2 mm 以内の更に精密切断が可能です。これらと比較して、300アンペアプラズマのカーフ幅は、非常に薄い金属で1.5 mm、25 mm の板厚では約 5 mmです。これらは、超微細加工や小さい穴 (穴径と板厚の比率 1:1が未満)加工 が必要な場合に、レーザーシステムが最良のオプションとなりえることを意味します。

ただし、高品質な外周切断が必要で0.020 インチ範囲の精度が許容される場合、特に板厚が 10 mm を超える材料の切断するとき、プラズマの高速切断が好まれる傾向があります。たとえば、この板厚での170 アンペア X-Definition プラズマプロセスは、酸素を使用した 4kW ファイバーレーザーの 2 倍の速度で高品質切断が可能です。

X-Definition の登場により、非鉄金属の切断にも飛躍的な進歩がみられています。ベント式ノズル、ベントツーシールド、およびプラズマダンプニングの各技術により、板厚 12 mm までのステンレスでドロスフリーの極めて直角なエッジを得ることができます。N2-Ar-H2 混合ガスをプラズマガスに使用することで、より厚いステンレス材の高品質切断が可能です。新Vented Water Injection (VWI) プロセスにより、板厚 6 mm から 25 mm のアルミをより滑らかで直角なドロスフリー切断が可能です。もちろん、非常に薄いステンレスの高精度な切断には、ファイバーレーザーが一般に使用されるプロセスとなりますが、特に厚さが 6 mm を超える厚板には、X-Definition プラズマがより現実的な低コストの代替技術となります。

さらに、2008 年に Hypertherm が発明、XPR300 の導入によりさらに改良された軟鋼向けの True Hole® プロセスは、穴径と板厚の比率が 1:1 までの、そのまま使用可能なボルト穴を簡単に加工が可能です。

プラズマが好まれ得る別な用途として開先切断が挙げられます。特に True Bevel™ 技術が出てきたことによって、切断機でより経済的な開先加工と二次加工を排除するためにより実用的なツールとなってきました。また、開先切断は実際の切断板厚が材料厚より厚くなるため、プラズマは速度面で大きな利点があります。

これらに加え、プラズマは、酸化やその他の欠点のある良質でない板材、いわゆる「汚れた」鋼材に対してより適応性のある加工方法です。これらはプラズマでは何の違いも出ませんが、ファイバーレーザーの場合は事情が異なります。最後に、プラズマには防音や遮光対策に保護具が必要であるのに対して、、ファイバーレーザーではファイバーレーザービームに起因する危険性から人体を保護するためシステム全周を安全フェンスで囲う必要があります。