自動プラズマ切断のオプションコスト

運用コストの計算方法と改善の基準

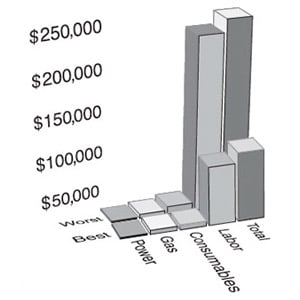

典型的なマシンプラズマ切断には、初期資本投資の他に主な 4 つのコストがあります。電力、ガス、消耗部品、そして人件費です。

電力コスト

典型的なプラズマ切断業務には、主な 4 つのコストがあります。電力、ガス、消耗部品、そして人件費です。

電力コスト = 電気消費量 x アーク オン時間 x $/kWh

切断機内で大量の電力を消費するコンポーネントは DC 電源装置です。システムによって消費されるエネルギーのほとんどは、非常に高温なエネルギー密度の高いアークによる材料の加工に直接使用されます。プラズマシステムの電力消費をおおまかに理解するためには、出力電流に平均動作電圧を掛けます。消費される入力キロワット数を計算するには、これに約 85% の電源装置効率要素を掛けます。たとえば、200 A のプラズマシステムの平均動作電圧は約 140V です。電源装置が 28 kVA を出力している場合、消費される入力キロワット数は 28kVA x 0.85 = 23.8 kW となります。

日毎および年毎の消費電力を計算するには、一日の平均稼働可能時間またはアーク オン時間を掛けます。アーク オン時間は、一定の時間間隔中に実際に切断に費やされた時間数です。これは、ピアスおよびアーク オン時間カウンターで測定するか、距離と速度と毎日のスループットをプログラミングすることで算出できます。アーク オン時間は、材料の種類と厚さ、切断ピースの大きさ、材料の取り扱い、マシン速度、トーチ高さ、コントロール速度、およびその他の要因により異なります。

ガスコスト

プラズマシステムには、酸素、エア、窒素、アルゴン水素、およびその他のガスが使用されます。

ガスコスト = ガス消費量 x アーク オン時間 x $/100 フィート3

消費率は、プラズマシステムの規模や様々な動作条件によって異なります。操作説明書には一般に、任意のノズルサイズと動作圧力またはフローチューブ設定に対する消費率が、立方フィート/時 (ft3/hr) で記載されています。たとえば、200 A の酸素プラズマシステムは、切断に 70 ft3/hr の酸素を消費します。運用コストを計算するには、プラズマガスの消費率にアーク オン時間とガス費を掛けます。

同じシステムでは、300 ft3/hr のシールドエアが消費されることがあります。ショップエアは、浄化の維持に関連するメンテナンスコストを除き、一般的に無料と見なされます。切断水またはウォーターシールドもまた安価ですが、窒素や CO2、混合ガスなどのシールドガスが高価となる場合があるため、上記のように計算する必要があります。

消耗部品

消耗部品コストは、週・月・年ごとに追跡することができます。これらのコストは、部品自体のコストだけでなく、多くの要因に左右される部品の性能と寿命によって大きく異なります。消耗部品とプラズマトーチの寿命は、用途、操作パラメーター、切断時間、ピース数、オペレーターの技能などによって異なります。消耗部品コストを把握し、その管理を開始する最も良い方法は、部品寿命を部品数とアーク時間数で測定し、毎日記録を取ることです。

消耗部品コスト = 消費率 x アーク オン時間 x 部品自体のコスト

生産環境では、長期にわたり、一定の切断作業の一連の部品について材料数と合計アーク時間を詳細に追跡することが可能です。プラズマトーチを正しく操作し、メンテナンスを行った場合、トーチの年間コスト、ガス旋回装置、シールド、リテイニングキャップ、およびその他の部品のコストは、ノズルや電極のコストより低くなるはずです。ただし、現実的には、多くのショップで全体的な消耗部品のコストがノズルや電極のコストの 2 倍になっています。

人件費

人件費は、以下の方程式を使って計算することができます。

人件費 = 年間の合計時間数 x ショップの時間給 x 人数

たいていのショップには、1 シフト当たり、各機械につきオペレーター 1 名と助手 1 名がいます。マシンの切断品質により、二次作業を行う従業員が複数いる場合もあれば、まったくいない場合もあります。

人件費がプラズマ切断の主要な運用コストであることは明らかです。プラズマ切断業務から最も多くを得るためには、金属加工業者は労働力を賢く使う必要があります。これは各オペレーターに 3 つの切断機を操作させるといった意味ではありません。より優れた対策は、マシンを稼働状態に維持でき、優れた部品を製造できる優れたオペレーターに、適切な報酬とトレーニングを提供することです。

推奨事項

以下は、切断機のコストと生産性を最適化するための推奨事項です。

- 切断機の稼働可能時間を最大化する - 切断機は常に切断している必要があります。修理費用やダウンタイムを回避するには、予防保全メンテナンスが欠かせません。切断ベッド、頭上クレーン、プレートハンドラーなど、複数の材料取り扱い方法を使えば、手動の搬入・搬出を最小限に抑えることができ、オペレータは切断工程に集中し続けることができます。機械動作パラメーターもまた重要です。トーチ高さコントロールやマシン移動速度が低いと、マシンは金属の切断よりもトーチの位置決めに多くの時間をかけることになります。

- 二次作業を最小限に抑える - 二次作業のコスト管理は、切断品質を最適化することで達成できます。これには、整備の行き届いた切断機だけでなく、優れたトレーニングを受けたオペレーターも必要となります。高い技能を持つオペレーターは、より品質の高い製品をより多く生産でき、またスクラップ素材や次の工程での再加工の必要性を減らすことができます。PAC プロセスから優れた切断品質を得るためには、プロセスパラメーターの注意深い管理と、細部にわたる注意が必要です。

- 消耗部品コストを管理する - 消耗部品コストの管理には、切断品質の管理と同様に、装置とオペレーターの両方が重要になります。優れたオペレーターは、一連の部品を最大限に活用し、致命的故障を回避することができます。