収益性を増加させるには?

その誕生以来、プラズマ切断の技術的進歩において共通して言えるのは、フィート当たり、あるいはメートル当たりの金属切断にかかる費用が低下し続けているということです。XPR300™ ではこの現象が更に顕著となり、ユーザーの収益性増加に大きく貢献します。XPR300 を使用して運用コストの大幅ダウンを実現する要因には、切断速度、消耗部品の寿命、切断品質などが挙げられます。

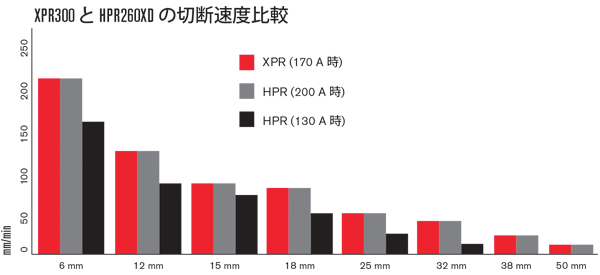

まず最初の要因は、切断速度に関わるものです。XPR300 では、基準となる厚みの素材を切断する際、旧モデルと比べ 10~20%、50 mm を超える素材の切断では、50% 近く速度が上がります。

| Thickness | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD versus XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

切断速度 (mm/min)

また、XPR300 はより効率的で、より少ない電流で旧モデルの性能を発揮する点も見逃せません。以下の表に示されるとおり、XPR は 170 アンペアで HPR が 200 アンペアの出力電流を必要とした切断速度を実現します。

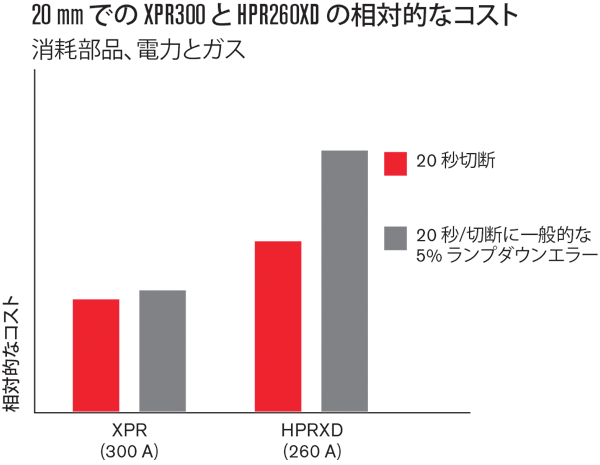

運用コストに影響する重要な要因として次に挙げられるのは、消耗部品の寿命です。ラボのテストでは、Hypertherm のエンジニアは以前と比べ約 50% 以上多く切断を行うことができました。以前の消耗部品一式は約 1,000 回の切断に耐えうるものでしたが、XPR の消耗部品は 20 秒間で ¾ インチ厚の軟鋼を約 1,400 回切断することができます。このように消耗部品寿命が伸びた理由のひとつは、XPR の高度に洗練されたデザインにあります。同システムの電源装置には、Arc Response Technology™ と呼ばれるものが含まれており、自動的に介入してシステムに支障をきたす、あるいは消耗部品の寿命を縮める事象を回避します。

ランプダウンエラーを例に見てみましょう。切断アークが金属プレートから外れたり、あるいは素材の内側の穴やスロットなどが脱落して制御されていない状態でアークが停止するようなエラーは、消耗部品を著しく劣化させます。これは、そのようにアークが停止 (スナップオフ) した場合、すべての電極の先端にあるハフニウムエミッターが再凝固しないからです。その結果、ランプダウンの度に電極から少量のハフニウムが放出され、消耗部品の摩耗を早めます。

XPR300 の電源装置は、優れた自動検知機能によりこの問題に対処します。ランプダウンエラーが発生しそうになるとシステムがそれを検知し、アークを迅速に停止させることで、電極とノズルの寿命を大幅に延長します。ほとんどのプラズマシステムで、消耗部品の寿命短縮は約 50% がランプダウンエラーに起因しますが、XPR300 の場合、その比率は 10% 以下となっています。これはつまり、通常の場合と比べ消耗部品寿命が実質的に約 3 倍長くなるということです。

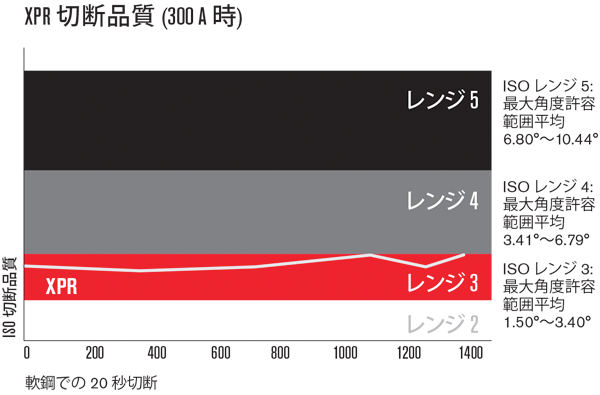

もう一つの重要な要因としては、切断品質が挙げられます。XPR300 は、X-Definition™ というまったく新しいクラスの切断を導入しました。例えば Cool nozzle™ や Advanced Arc Stability、非鉄金属におけるより優れた HyDefinition 切断、Vented Water Injection™ (VWI)、水素、アルゴン、窒素のディスクリートガス混合、Vent-to-shield、そしてノズル内のスペースが圧力とフローによる振動を吸収するプラズマダンピングです。こうした先端技術により、一貫した切断品質が長期間持続するようになりました。

HyPerformance HPR システムは、一貫して ISO レンジ4 の切断品質を部品加工において達成しましたが、XPR300 は、一貫して ISO レンジ 3 の切断品質を、そしてより薄い素材では ISO レンジ 2 の切断品質を実現します。

軟鋼はもちろん、ステンレスとアルミでの切断品質が特に飛躍的に向上したため、加工業者は、これまでレーザー切断や他の特殊切断を行う業者に委託していた作業を自社で行えるようになる可能性もあります。自社でそれができれば、大幅なコストの削減、より効果的なサプライチェーンの構築 (ジャストインタイム生産の実現)、より迅速な納品、そして総利益の増加につながります。

XPR300 に装備されている特許出願中の VWI プロセスを使用したアルミの端面品質

OptiMix コンソール内でプラズマガスとして水素、アルゴン、窒素の混合を可能にした XPR300 の特殊技術を使用したステンレスの端面品質

つまり、切断速度の改善、ランプダウンエラー削減による消耗部品寿命の延長、そして切断品質およびその一貫性の向上は、運用コストの低下と利益の増加に直結するということです。事実、300 アンペアの出力で、XPR300 はメートルまたはフィート当たりの切断にかかるコストを 50% 以上削減することが可能です。