自動切断システムガイド

自動切断は、プラズマ、レーザー、ウォータージェット、パンチなど、切断工具が機械で作動する、多くの異なる切断処理を含みます。これには XY テーブル上での切断、パイプ切断やロボティクスなど、その他の機械による切断も含まれます。これらの異なる生産プロセスは、ダウンタイムを短縮し、ワークフローを改善し、生産ラインを強化できます。

X-Y-Z 切断とガウジング

X-Y-Z 切断とガウジングは、しばしば XY 切断と呼ばれ、平板の迅速で正確な切断を行うために、コンピューター数値制御 (CNC) を搭載した切断機を使用します。CNC はトーチを X 軸と Y 軸に沿って動かし、高さコントールシステムが、Z または上下の動きを制御して、トーチまたは切断ヘッドと板との距離を最適に保ちます。

CNC というと CNC プラズマ (コンピュータプラズマ切断機とも呼ばれる) を思い浮かべる人もいますが、必ずしもプラズマを使用する必要はありません。レーザー、ウォータージェット、ガス溶断も適切なプロセスです。

プラズマ CNC マシンを使用するかに関わらず、これらの切断機は様々な大きさや価格のものがあります。

-

最も小さいものは、標準のパソコンを CNC (CNC プラズマ切断機、レーザー、ウォータージェット、ガス溶断) として使用し、60 cm (2 フィート) 四方という小型のシステムもあります。小型 CNC プラズマ切断テーブルの選択方法。

-

産業用の高性能 CNC プラズマ切断テーブル (あるいはウォータージェット、レーザー、ガス溶断) は、長さが30 m (100 フィート) のものまであり、1 つまたは複数のガントリーに複数のトーチを取り付けて、大量生産や加工を可能にします。

一般的な使用方法:

-

板切断

-

金属、石、またはウレタンフォームの正確な切断

-

大量のパーツの切断

使用される加工技術:

直線トラック切断とガウジング

トラック切断とガウジングは、手作業で正確に行うのが困難かつ時間がかかる、長い直線の切断またはガウジングに使用されます。直線トラック切断は、切断やガウジングする材料の大きさや形状が X-Y 切断機で扱えない場合に、現場で使用されることがあります。これらの加工を、携帯式のトラックバーナーで自動化すると、生産性が上がり、より均等な溝が切断できます。元々はガス溶断トーチ専用に設計されたものですが、多くのサプライヤーは、プラズマ切断を行うときに高速切断を達成できる直線トラックバーナーを製造しています。

一般的な使用方法:

-

造船

-

圧力容器の製作

-

鋼構造物のスクラップ作業

-

構造用形鋼のアプリケーション

-

溶接された板の、裏ハツリ

使用される加工技術:

-

プラズマ切断

-

プラズマガウジング

-

ガス溶断

-

炭素アークガウジング

パイプおよびチューブの切断

パイプ回転機と、パイプ切断機能が、独立型機械と X-Y 切断機の追加オプションとして、両方でご利用いただけるようになりました。これらのマシンはパイプやチューブのセクションを取り付けて、パイプやチューブの壁面から断面形状を切断することができます。外寸、壁厚、回転動作、その他の要素を使用して、非常に正確なプロファイルを切断でき、溶接前のはめ込みが簡単に行えるほか、単に見た目の良さや建築用途にも役立ちます。高度なプログラミング機能には、溶接準備の開先加工を含むことができます。

パイプ切断ソフトウェア

Hypertherm の Rotary Tube Pro™ パイプ切断ソフトウェアは今日の機械化されたパイプ切断応用向けに設計されたもので、チューブとパイプ部品の設計や切断を簡単に行えるようにします。

一般的な使用方法:

-

石油やガスのパイプラインとプラットフォーム

-

船舶やボートの流体およびスチームトランスファー

-

産業機械構造

-

建築業界

使用される加工技術:

-

プラズマ切断

-

レーザー切断

-

ウォータージェット切断

-

ガス溶断

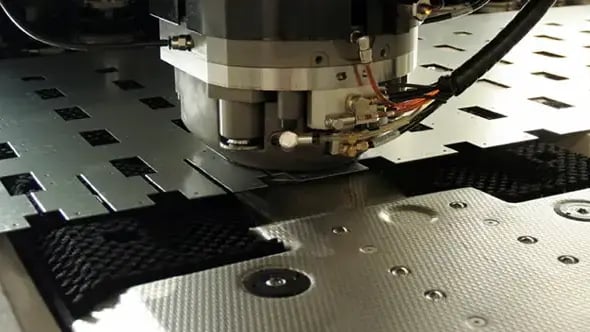

ビーム形鋼加工

従来、形鋼加工には、異なる機能を持つ複数の機械が使用されていました。現在では、形鋼加工機のほとんどは、ロボティクスアームや連結式アームを使用し、コーピング、開先、スロット、穴開け、切り欠き、マーキングなどの処理を一台の耐久性のあるマシンでこなします。これは時間を節約するだけでなく、部品の精度を高め、切断品質を向上させ、よりコスト効果の高いものです。こうした装置は、構造用形鋼の業界で、フレーム材を制作するのに使用されたり、発電所や化学薬品工場、石油精製所の建築、トレーラーやラック、橋などの建設に用いられています。

一般的な使用方法:

-

開先加工を含む、大型梁の製作

-

スロット、穴、コープ、切り欠きの切断

-

梁のマーキング

使用される加工技術:

-

プラズマ切断

-

ガス溶断

-

レーザー切断

パンチ加工工程

平らなシートや板のパンチ加工工程は、通常、2 つのマシンフォーマットの 1 つを使って行われます。1 つは、ターレットパンチと呼ばれる独立型のパンチ機械で行う方法です。パンチング、曲線切断 (ニブリング)、タッピングを含む、自動操作が可能です。ターレットパンチマシンは、その汎用性のため、工具によるパンチ加工が効果的に行えます。この加工工程は、ワークピースに熱影響による損傷を与えずに、非常に正確な穴を開けることができます。

もうひとつは、X-Y プラズマ切断システム、レーザー、プレート加工に統合されたパンチ機能です。これらの加工プロセスを 1 つにまとめれば、加工業者は材料の取扱いにかかる時間を短縮でき、部品の品質を向上させ、優れた生産性を得られるようになります。さらに、こうした統合型マシンは設置面積も節約できます。

プラズマとパンチの組合せまたレーザーとパンチの組合せは、通常ワークピースを専用のパンチステーションに再配置するための追加能力が備わった従来の切断テーブルを使うものとなります。(これらの機械はリポジションマシンとも呼ばれています。)

プレート加工機は切断、パンチ加工、ドリル加工、その他のツールを 1 つの非常に多様性ある機械に統合するものです。

一般的な使用方法:

-

形鋼部品および電子機器用ケース

-

小型家電製品の金具

-

構造的なボルト穴アプリケーション

使用される加工技術:

-

パンチング

-

タッピング

ロボット切断

ロボット切断は、人気が高まり続けている自動化ソリューションです。作業者を使うより、効率的かつ収益性が高い作業に対しては、多くの産業が様々な設定でロボットや「加工セル」を使用しています。かつては、このようなロボットは大量生産に限られていました。それは、ロボットに作業方法を教えるのに時間と費用がかかり、一つの部品や仕事の準備を完了するのに、数週間かかることさえあったからです。しかし、Hypertherm のロボット用 Robotmaster® オフラインプログラミングソフトウェアなど、最近のロボットソフトウェアプログラミング技術の発展によって、数週間かかっていたプログラミング時間が数分にまで短縮され、ロボット切断を次のレベルに引き上げました。結果として、低数量製造プロセスや高混在の用途に対してもロボットの使用が一般的になりつつあります。

一般的な使用方法:

-

ドームやビル建築用形鋼の切断

-

自動車産業やその他の産業での溶接作業

-

機械の操作

-

塗装 / スプレー塗布 / 鋳型の熱保護剤塗布

-

ポリッシュ、ヤスリがけ、研削など、ベルトサンダーや研磨用ディスク、ホイール、ラップ、ブラシ、パッドなど、様々な工具や技術を用いる作業

-

プラスチック成型部品のバリ取り

-

シールや接着剤の塗布

使用される加工技術:

-

プラズマ切断

-

レーザー切断

-

ウォータージェット切断

-

ルーティング

-

サンディング

-

散布

-

テーピング

Hypertherm:あらゆる自動切断システムのための高品質電源装置

Hypertherm は、お客様が最先端のロボット、X-Y テーブル、その他の切断ソリューションを使用しているかにかかわらず、業界をリードする切断技術を提供しています。自動切断装置には数多くのオプションがあります。切断作業には世界トップクラスの Hypertherm プラズマ切断機と純正の Hypertherm 消耗部品をご使用ください。