Confronto fra il taglio plasma e il taglio laser a fibre

Nel confronto del taglio al plasma con il taglio laser, il plasma tende a distinguersi nel taglio dei metalli tra 6 mm e 50 mm in spessore e in velocità, costa meno sia nell’acquisto che nell’utilizzo e tollera meglio metalli imperfetti o riflettenti. Inoltre, il plasma può tagliare smussature senza bisogno di lavorazioni secondarie.

I vantaggi di scegliere il taglio plasma rispetto al taglio laser

Il plasma e il laser a fibra sono tecnologie di taglio per la produzione industriale, che presentano vantaggi e svantaggi. La scelta della tecnologia dipende dallo specifico lavoro e dai risultati di taglio che meglio si adattano alle proprie esigenze. A volte si ritiene che il laser a fibra sia superiore e più moderno, poiché si tratta di una tecnologia più recente. Tuttavia, mentre il laser a fibra è stato utilizzato solo di recente per tagliare metalli di spessore maggiore del calibro della lamiera, il plasma è stato perfezionato negli ultimi decenni per produrre risultati di taglio di alta qualità con investimenti iniziali e costi operativi bassi. Prima di selezionare la tecnologia adatta alla propria attività, è fondamentale valutare i seguenti aspetti:

-

Spessore del materiale

-

Qualità di taglio

-

Velocità di taglio

-

Riduzione dei costi operativi

-

Investimento iniziale

-

Condizioni del pezzo

-

Manutenzione

Il plasma esegue un taglio di qualità eccellente

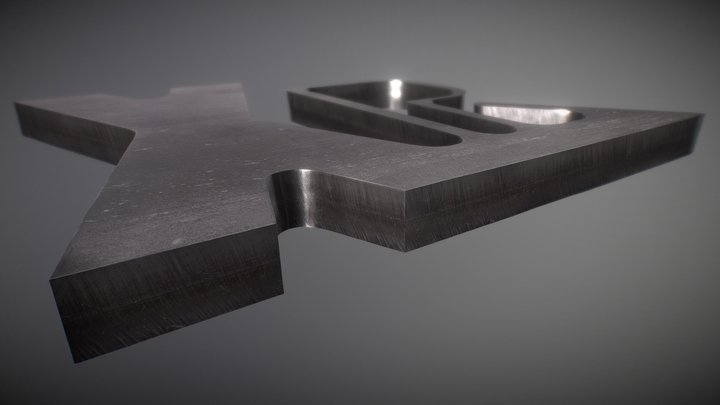

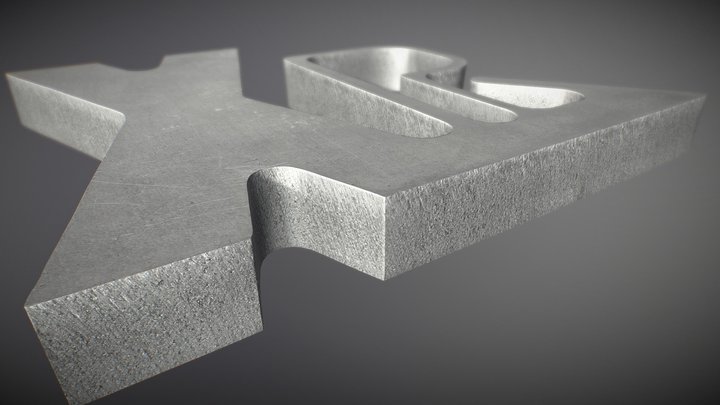

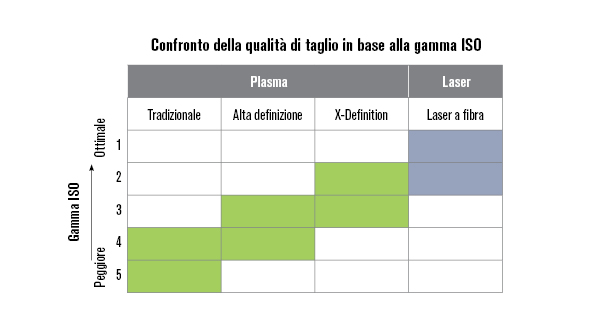

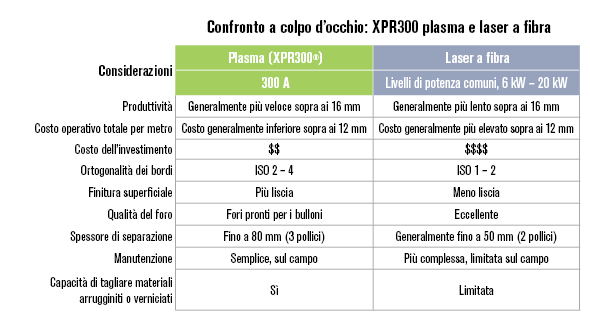

Vi è una differenza minima tra la qualità di taglio di X-Definition® e quella della tecnologia al plasma e del laser. Generalmente, il plasma X-Definition di Hypertherm XPR170® e di XPR300® consente una rifinitura superficiale più liscia rispetto al laser a fibra, su spessori superiori a 16 mm, e presenta una qualità dei bordi uniforme per tutta la durata del set di consumabili. In combinazione, il plasma X-Definition può raggiungere una qualità di taglio che regge il confronto con il laser su acciaio al carbonio, acciaio inox e alluminio.

Un riferimento utile per confrontare la qualità di taglio delle due tecnologie è la norma ISO 9013, uno standard internazionale per la classificazione della qualità dei pezzi tagliati tramite un processo termico. La norma ISO 9013 classifica l’angolarità del metodo, fornendo una misura della deviazione dalla perpendicolare in intervalli da 1 (deviazione minima) a 5 (deviazione massima). Grazie alle funzionalità di movimento superiori offerte dalla macchina da taglio, il plasma X-Definition consente tagli della gamma ISO 2 sui materiali di spessore inferiore a 10 mm e una qualità di taglio di gamma 3 sui materiali più spessi.

Il plasma taglia fori pronti per la bullonatura e smussi pronti per la saldatura

Con l’abbinamento a un software CAD/CAM, come ProNest®, si possono ridurre drasticamente i costi di manodopera e i colli di bottiglia. Le applicazioni della tecnologia SureCut™ generano risultati di taglio di alta qualità e riducono i tempi di configurazione e di testing, integrando le conoscenze sul plasma e i parametri di processo. Ciò riduce la complessità nella programmazione, la necessità di procedere per tentativi ed errori e l’intervento dell’operatore.

Ecco come i processi SureCut aiutano a massimizzare le prestazioni del plasma Hypertherm:

-

True Hole® realizza fori più precisi e definiti, con una minore conicità e minimi segni di ingresso e uscita. True Hole crea fori pronti per la bullonatura direttamente sul banco plasma, eliminando la necessità di praticare fori in un passaggio separato.

-

True Bevel™ applica automaticamente i parametri di taglio corretti in modo che gli operatori possano tagliare bordi inclinati in un unico passaggio, senza dover fare un secondo passaggio come spesso accade con le tecnologie concorrenti. I saldatori non hanno più bisogno di tagliare o molare manualmente i bordi smussati secondo un angolo specifico.

-

Rapid Part™ è mirata a ottimizzare le fasi del processo che si ritiene non apportino alcun valore aggiunto. Tra queste rientra il tempo necessario a ritrarre e posizionare la torcia al plasma e per eseguire passaggi quali il pre-flusso del gas. Riducendo o eliminando i tempi che non siano di taglio, gli operatori possono tagliare più pezzi, a volte il doppio, nello stesso intervallo di tempo.

-

Plate Saver™ combina la stabilità dell’arco di XPR® e i parametri software specializzati, aumentando drasticamente l’utilizzo del materiale.

Le tolleranze laser comportano dei compromessi in termini di costi

La differenza tra le tolleranze del plasma e quelle del laser è inferiore a quanto si possa pensare, infatti è pari a circa 0,25 mm o all’incirca allo spessore di un biglietto da visita. Come spiega questo articolo sulle tolleranze del laser, spesso le tolleranze aggiuntive comportano dei compromessi in termini di costi. Sebbene la larghezza del taglio laser a fibra possa essere vantaggiosa, essa può ostacolare il flusso di produzione quando si tagliano metalli più spessi. Un taglio sottile può far sì che le parti si leghino facilmente e non si sgancino dallo scheletro, rallentando il flusso di produzione e richiedendo l’intervento dell’operatore.

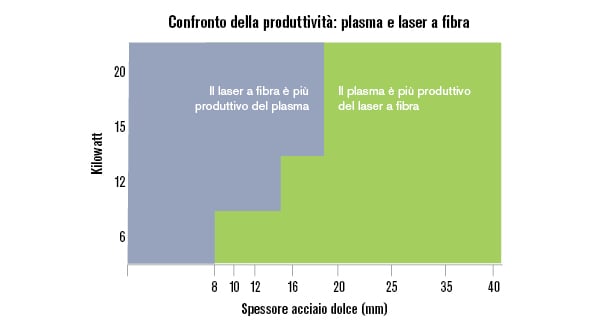

Il plasma è veloce

Il plasma taglia più velocemente del laser a fibra, soprattutto quando si tagliano metalli di spessore superiore a 16 mm. Ciò si traduce in una maggiore produttività, meno colli di bottiglia, consegne più puntuali, maggiore flusso di cassa e potenziale di crescita aziendale.

Il plasma costa meno

Sono molti i fattori che influiscono sui costi delle operazioni di taglio. Tra questi vi sono il gas, l’elettricità, i consumabili, la manutenzione, la manodopera, gli scarti e gli investimenti iniziali per i macchinari. Teoricamente, un sistema di taglio genera risultati uniformi per tutta la durata dei consumabili e consente una variabilità minima da pezzo a pezzo su un’ampia gamma di tipologie e spessori del metallo, riducendo gli scarti e i costi dei pezzi finiti.

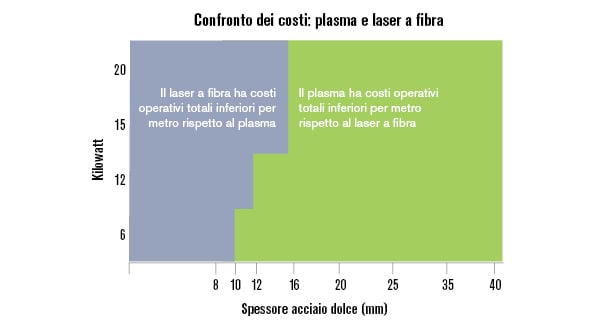

Se si considerano i costi operativi diretti di un’operazione di taglio, spesso il plasma ha un costo al metro minore per i metalli più spessi, grazie ai processi perfezionati e al ridotto consumo di gas. Anche laddove i costi operativi diretti del laser a fibra siano inferiori, come nel caso dei metalli sottili, è bene assicurarsi di quantificare i requisiti in termini di consumo di elettricità e di gas del sistema laser a fibra. Spesso i clienti rimangono sorpresi dall’elevato consumo di questi prodotti e dal fatto che sia necessario installare sistemi di stoccaggio del gas sfuso o acquistare sistemi per la generazione di azoto.

Generalmente, l’investimento iniziale per una macchina per il taglio plasma è 2-5 volte inferiore rispetto a un sistema di taglio laser a fibra. Sebbene possa sembrare un costo una tantum, nel bilancio aziendale le quote di ammortamento faranno aumentare in modo significativo il costo totale di proprietà (TCO) del sistema laser a fibra per gli anni a venire. A meno che la macchina laser a fibra non tagli con un elevato utilizzo del materiale, è improbabile che l’investimento sia redditizio.

Il plasma è versatile

Il plasma presenta un’elevata tolleranza alle condizioni del metallo da tagliare. Sia che il metallo sia ossidato, verniciato o abbia uno spessore variabile in base al tipo di taglio, il plasma esegue il taglio in modo affidabile. In precedenza, per il taglio laser era necessaria una lamiera di una qualità specifica, conservata all’interno e/o pulita prima dell’operazione di taglio. Sebbene la capacità del laser di gestire queste condizioni materiali avverse stia migliorando, in genere ciò comporta passaggi di lavorazione aggiuntivi come la vaporizzazione ad ampio raggio, che allunga i tempi del ciclo di processo.

Il plasma è resistente e affidabile

Molto spesso, i clienti riferiscono che le caratteristiche più significative del plasma sono la sua semplicità, resistenza e affidabilità. La manutenzione è semplice e, in genere, i reparti di manutenzione interna riescono a gestire facilmente tutte le procedure tranne quelle più complesse. Una volta, i laser a CO2 passavano per essere particolarmente laboriosi. Non erano affidabili e i costi di manutenzione erano elevati. Il laser a fibra, con meno componenti di alimentazione, è decisamente più affidabile rispetto alle tecnologie laser precedenti. Tuttavia, per queste macchine, è fondamentale l’intervento di tecnici specializzati per la regolare ispezione, regolazione e manutenzione del sistema. Poiché alcuni componenti, ad esempio le teste di taglio laser, sono delicati e possono costare decine di migliaia di euro, spesso vengono sostituiti e resi per la riparazione in un ambiente pulito.

Recentemente, molte regioni hanno assistito all’arrivo di sistemi laser a basso costo che promettono il meglio di entrambi i mondi: buona qualità di taglio e basso investimento iniziale. Se sembra troppo bello per essere vero, probabilmente lo è. Assicurati di verificare quali sono i costi di proprietà per uno di questi sistemi laser. Un servizio scadente, una scarsa affidabilità, tempi di consegna lunghi per i pezzi di ricambio e un servizio clienti inesistente potrebbero essere il prezzo da pagare per il buon affare iniziale.

I fattori chiave di cui sopra dovrebbero essere utilizzati come "regola empirica" quando si confrontano i sistemi di taglio laser al plasma con quelli a fibra fino a 20 kW. Come per qualsiasi confronto, è necessario utilizzare i dati di input effettivi per l'apparecchiatura, l'uso e la posizione specifici prima dell'acquisto