L’unione di qualità di taglio, produttività, costi operativi e versatilità rende l’arco plasma il processo di taglio industriale più conosciuto al giorno d’oggi.

Che cos’è il plasma?

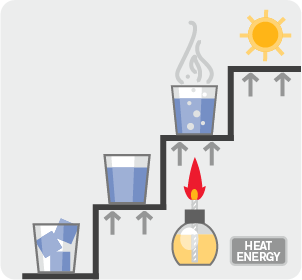

Il plasma è il quarto stadio della materia. In genere, pensiamo a tre stadi della materia: solido, liquido e gassoso. Per l’elemento più comune, l’acqua, questi stadi sono il ghiaccio, l’acqua e il vapore.

La differenza tra questi stadi interessa i loro livelli di energia. Quando si aggiunge energia al ghiaccio sotto forma di calore, il ghiaccio si scioglie e si trasforma in acqua. Se si aggiunge ancora energia all’acqua, questa evapora e diventa vapore. Se si aggiungesse ancora più energia al vapore, portandolo a una temperatura di circa 11.700 °C (21.092° F), questo si scomporrebbe in diversi componenti gassosi e diventerebbe conduttore di elettricità o ionizzato. Questo gas ionizzato ad alta energia si chiama plasma.

Negli anni ‘50, il taglio plasma inizia a essere riconosciuto come un processo di taglio termico. Le applicazioni iniziali del taglio plasma sono limitate e i risultati del taglio grossolani. Nel 1968, Dick Couch introduce l’iniezione radiale di acqua. Si tratta di una tecnologia brevettata che, tramite un ugello, costringe l’arco plasma aumentandone la densità energetica e migliorandone il raffreddamento, così consentendo velocità di taglio più elevate, tagli di qualità superiore e il taglio dell’acciaio al carbonio a velocità cinque volte più elevate rispetto all’ossitaglio. Grazie a un maggior numero di applicazioni, a velocità di taglio più elevate e a cicli di lavoro migliorati, il plasma inizia ben presto a sottrarre quote di mercato alla più datata tecnologia dell’ossitaglio.

Negli ultimi cinquant’anni il processo di taglio plasma ha continuato a essere perfezionato. Oggi i produttori e gli operatori del settore metalmeccanico di tutto il mondo lo preferiscono all’ossitaglio perché:

-

Il plasma taglia tutti i materiali conduttori, tra cui l’acciaio al carbonio e i metalli non ferrosi, mentre l’ossitaglio è limitato all’acciaio al carbonio.

-

Il plasma taglia metalli sia spessi che sottili. Sebbene entrambi i processi consentano tecnicamente di tagliare un’ampia gamma di spessori, per i metalli sottili o le lamiere l’ossitaglio non è pratico perché è meno preciso, crea una zona termicamente alterata estesa che può deformare il materiale ed è un processo molto più lento. Per questo motivo, l’ossitaglio è generalmente utilizzato sui metalli di spessore superiore a 50 mm.

-

Il plasma è più sicuro dell’ossitaglio, il quale richiede l’utilizzo di un gas infiammabile.

-

Il plasma è più veloce. Le velocità di taglio plasma sui materiali di calibro sono 12 volte più elevate e sui materiali fino a 1 pollice sono 2 volte più elevate rispetto a quelle dell’ossitaglio. Il plasma offre inoltre tempi di sfondamento molto più rapidi che possono influire notevolmente sulla produttività del taglio automatizzato.

-

Generalmente il plasma è più economico da utilizzare. Per il plasma, la ricarica delle bombole è meno frequente rispetto all’ossitaglio. Ad esempio, per tagliare l’acciaio al carbonio di maggior spessore, il plasma utilizza meno ossigeno ed è più veloce.

-

Il plasma esegue tagli più precisi. È possibile ottenere un’ottima qualità di taglio con entrambi i processi purché l’operatore dell’ossitaglio sia esperto. Nel complesso, però, un sistema di taglio plasma produce tagli più precisi e più puliti con una spigolosità migliore, una larghezza del taglio minore, una zona termicamente alterata più ridotta e bava assente o minima.

-

Il plasma è più facile da usare. La capacità di ottenere un buon risultato con una torcia a ossitaglio dipende in grande misura dall’operatore. L’ossitaglio è un’arte che richiede pratica per ottenere risultati perfetti, poiché gli operatori devono impostare e mantenere la composizione chimica della fiamma tenendosi a una distanza costante dalla superficie da tagliare. Il plasma, d’altra parte, è molto più flessibile e si padroneggia rapidamente. Grazie ai consumabili per cartucce monoblocco, i sistemi come quelli della serie Powermax SYNC® di Hypertherm per il taglio plasma ad aria sono ancora più facili da usare.

Che cos’è il taglio plasma?

Un sistema di taglio plasma utilizza un flusso di plasma per trasferire l’energia al materiale conduttore in lavorazione. Il flusso di plasma si forma generalmente mediante costrizione di un gas come azoto, ossigeno, argon, o anche aria, attraverso un ugello stretto. La corrente elettrica prodotta da un generatore esterno aggiunge al flusso di gas l’energia sufficiente per ionizzarlo e trasformarlo in un arco plasma. Questo è il motivo per cui il processo viene spesso chiamato taglio con arco plasma. L’arco plasma taglia il pezzo in lavorazione prima fondendolo e poi soffiando via il metallo fuso.

Quali temperature raggiunge un sistema di taglio plasma?

L’arco plasma prodotto da un sistema di taglio plasma genera temperature prossime ai 40.000 °F, quindi estremamente elevate. Per fare un confronto, la superficie del sole ha una temperatura di circa 10.000 °F.

Tipi di taglio plasma

Il taglio plasma manuale

Grazie alla sua trasportabilità, produttività, alle prestazioni e alla facilità d’uso, il plasma manuale è la tecnologia di taglio preferita per l’acciaio al carbonio, l’acciaio inox e l’alluminio in un’ampia gamma di settori e applicazioni (riparazione di apparecchiature pesanti, acciaio strutturale, cantieri navali, fai da te ecc.). La maggior parte dei sistemi al plasma manuali è costituita da un generatore con inverter (come la maggior parte delle saldatrici) che combina elettricità e aria compressa (come il gas plasma) per generare un arco plasma all’estremità della torcia per taglio manuale. I sistemi plasma manuali necessitano di un flusso di corrente, proveniente da una linea elettrica o da un generatore, e di aria compressa, generata da un compressore d’aria o da una bombola.

Taglio plasma CNC meccanizzato

Il taglio plasma meccanizzato è un modalità automatizzata per il taglio dell’acciaio al carbonio e di un’ampia varietà di metalli non ferrosi in ambienti produttivi. Generalmente per il taglio plasma meccanizzato sono necessari:

-

un banco plasma (a corrente discendente e ad acqua) che funge da elemento di fissaggio per il pezzo in lavorazione e riduce i fumi iniziali

-

il generatore della torcia al plasma, che produce la corrente elettrica richiesta

-

un miscelatore automatizzato e regolatori di gas per controllare il flusso e la pressione del gas

-

un controller CNC che fornisca i segnali di avvio/arresto, le velocità di corsa e la direzione in base alla lettura di un file CAM

-

un controller di altezza torcia per macchina per regolare la torcia alle altezze di taglio e di sfondamento corrette

-

una macchina da taglio a portale ad alta potenza che scorre su binari, con una serie di guide che creano il movimento di taglio

Taglio plasma 3D o robotizzato

Per prodotti sempre più avanzati sono necessarie apparecchiature di produzione altrettanto avanzate, in modo da poter assecondare l’attuale domanda dei mercati in termini di forme complesse, dettagli e qualità richiesti in quantità mai viste prima. Per stare al passo con la maggiore complessità e con una domanda senza precedenti, i produttori di tutti i settori stanno passando al plasma 3D o robotizzato come soluzione di taglio per alcuni dei loro prodotti più complessi e per quelli a forte richiesta per il taglio di alta qualità. Combinando un braccio robotico industriale o COBOT con un sistema di taglio plasma meccanizzato, i produttori possono eseguire tagli estremamente dettagliati sull’acciaio al carbonio, sull’acciaio inox e sull’alluminio in punti difficili da raggiungere, eliminando la necessità e il tempo necessari per spostare il pezzo in lavorazione come nel caso dei sistemi di taglio plasma 2D o XY. Rispetto a un sistema di taglio plasma 2D o XY standard, un sistema di taglio plasma 3D o robotizzato ha in genere una torcia più corta, più stretta e con cavi più flessibili ma robusti che resistono ai rapidi movimenti 3D. Le operazioni di taglio plasma 3D o robotizzate richiedono inoltre ulteriori barriere di sicurezza.

Software per taglio plasma

Nelle applicazioni di taglio meccanizzato il software per taglio plasma è utilizzato per programmare la macchina di taglio. Anche se in alcuni casi il software CNC può essere usato per programmare la produzione di pezzi singoli o piccole serie, la maggior parte dei fabbricanti e dei produttori si affida a software comunemente chiamati software di nesting CAD/CAM che offrono prestazioni e funzionalità di gran lunga superiori.

Alcuni tipi di software di nesting CAD/CAM per il taglio plasma controllano e impostano automaticamente ogni aspetto dell’operazione di taglio plasma. Ad esempio, ProNest® di Hypertherm supporta parametri quali la corrente dell’arco, la tensione, il pre-flusso di gas, le impostazioni del flusso di taglio, la velocità di taglio, l’altezza di taglio, i tipi di sfondamento, l’altezza di sfondamento e molto altro. Tutto questo ha lo scopo di semplificare il lavoro dell’operatore della macchina e di aumentare la produttività.

Ecco alcune funzionalità comuni del software per il taglio plasma:

-

Evitamento delle collisioni

-

Taglio a catena

-

Taglio a ponte

-

Taglio a linea comune

-

Taglio multitesta

-

Taglio scheletro

In alcuni casi, il software consente di ottenere risultati ottimizzati in termini di:

-

Migliore qualità del foro

-

Configurazione smussatura più semplice

-

Tempo di ciclo più breve

Applicazioni e settori comuni

Il taglio con l’arco plasma è eseguito dai sistemi sia manuali che meccanizzati per tagliare un’ampia varietà di materiali conduttori tra cui l’acciaio dolce, l’acciaio al carbonio, l’acciaio inox, l’alluminio, il rame, l’ottone e altri metalli.

Ecco le applicazioni del taglio plasma:

Guide per il taglio plasma inclinato

Il processo di taglio inclinato al plasma consiste nel tagliare un pezzo con un bordo non perpendicolare alla sua sommità. I pezzi e i tubi in metallo possono essere smussati con il plasma durante il processo di preparazione alla saldatura o di montaggio. I tagli inclinati al plasma possono avere angolazioni e configurazioni diverse, a seconda dello scopo della smussatura.

Scriccatura al plasma

Come il taglio plasma, la scriccatura al plasma rimuove il metallo con un arco plasma che va dalla torcia al pezzo in lavorazione. Il metallo di superficie viene fuso e un getto di gas soffia via il metallo fuso dal pezzo in lavorazione senza sfondarlo o tagliarlo. Tuttavia, nella scriccatura i consumabili progettati appositamente producono un arco notevolmente più ampio, la torcia viene tenuta inclinata e solo una parte del materiale viene soffiata via. La scriccatura al plasma può servire a riparare o preparare saldature, rimuovere rivestimenti rigidi e riparare macchinari pesanti. La scriccatura al plasma è una valida alternativa per i produttori e i fabbricanti che vogliano sostituire la scriccatura con l’arco al carbonio.

Taglio plasma dei fori

Fin dalla sua prima versione, la tecnologia True Hole® di Hypertherm si è rivelata fondamentale per chi necessita di fori per la bullonatura che siano di alta qualità. Gli operatori delle macchine hanno sempre avuto difficoltà a ottenere dei fori di buona qualità direttamente dal banco da taglio plasma, il che spesso rendeva necessaria la perforazione come processo secondario. La tecnologia True Hole, un processo brevettato per l’acciaio al carbonio che praticamente elimina la conicità del foro e ne migliora la rotondità, produce fori di qualità notevolmente migliore rispetto a quella finora ottenibile con il plasma.

Taglio plasma a filo

Il taglio plasma a filo è utilizzato generalmente per rimuovere accessori, sporgenze o perni dalla superficie di un materiale originariamente a base piatta, senza tagliare o danneggiare la superficie complessiva. Il taglio a filo con un sistema plasma manuale viene eseguito in modo efficiente utilizzando consumabili speciali che orientano l’arco plasma a un angolo di 45° rispetto alla testa della torcia.

Taglio plasma dettagliato

Durante il taglio dei pezzi che presentano particolari dettagliati o forme intricate, è necessario disporre di processi in grado di produrre una larghezza del taglio molto sottile. Il taglio plasma dettagliato è reso possibile dai consumabili, dal software e dai comandi automatici che consentono un elevato controllo dei movimenti e dell’arco plasma, e da un arco plasma stretto ma denso che crea una larghezza del taglio minima. I consumabili FineCut® per Powermax generano una larghezza del taglio minore con un arco più compatto, rivelandosi ideali per il taglio di materiali più sottili (fino a 4 mm o 3/16″), a un massimo di 40 A, in particolare per la lavorazione delle lamiere.

Taglio plasma di scarti e scheletro

Il taglio e la rimozione delle rimanenze di una lamiera di metallo, o dello “scheletro”, dopo il taglio meccanizzato è in genere un’operazione lenta e laboriosa. Può inoltre comportare numerosi rischi per la sicurezza dell’operatore, in particolare per la movimentazione di pezzi pesanti con bordi affilati e pericolosi. Quasi tutte le operazioni di taglio su banchi plasma o CNC ossitaglio possono trarre vantaggio dalla rimozione dello scheletro del plasma. Ecco i vantaggi del taglio dello scheletro con il plasma:

-

Aumento della produttività fino al 75% e oltre (calcoli effettuati in base a uno spessore dell’acciaio al carbonio di 12 mm e ai dati standard del settore)

-

La maggiore velocità di taglio e rimozione dello scheletro si traduce in un maggior uso del banco CNC e in un aumento della produzione.

-

Tempi di formazione ridotti: certificazione dell’operatore in 4 ore anziché fino a 40 ore per l’ossitaglio.

-

Le torce lunghe Duramax e Duramax Hyamp di Hypertherm consentono agli operatori di stare in piedi accanto al banco del plasma in una posizione naturale, prevenendo problemi di ergonomia e riducendo al minimo la probabilità di incidenti.

La scelta del plasma rispetto all’ossitaglio rende l’ambiente di lavoro più sicuro perché consente di eliminare le bombole di gas potenzialmente pericolose e difficili da maneggiare.

Marcatura con il plasma

I produttori sono soliti contrassegnare i metalli per indicare le curvature o le linee di marcatura e per aggiungere specifiche informazioni tecniche sui pezzi, come i numeri di pezzo e i codici a barre. Solitamente questo lavoro viene eseguito manualmente con l’ausilio di un martello e un punzone, a polvere o a inchiostro, con la steatite o con macchine per incisione portatili oppure come passaggio di un processo integrale su un banco da taglio plasma o da ossitaglio meccanizzato. Riducendo l’amperaggio e selezionando l’aria compressa, l’argon o l’F5 come gas plasma, gli operatori possono realizzare un’ampia varietà di marcature utilizzando il sistema di taglio esistente.

Settori e mercati del plasma:

Agricoltura e allevamento

Ecco le applicazioni plasma per l’agricoltura e l’allevamento:

-

Produzione di attrezzature agricole

-

Riparazione di attrezzature agricole

-

Riparazione di recinzioni in metallo

Cantieri navali

Ecco le applicazioni plasma per la cantieristica navale:

-

Lavorazione di lamiere pesanti

-

Scriccatura posteriore per la preparazione alla saldatura

-

Rimozione delle piastre con occhiello con il taglio a filo

Industria mineraria

Ecco le applicazioni plasma per l’industria mineraria:

-

Produzione di apparecchiature per l’industria mineraria

-

Riparazione di apparecchiature per l’industria mineraria

-

Scriccatura di rivestimenti rigidi

Settore energetico

Ecco le applicazioni plasma per il settore energetico:

-

Costruzione e manutenzione di condutture

-

Riparazione e manutenzione nel settore della raffineria

-

Produzione di apparecchiature per l’industria petrolchimica

-

Costruzione di recipienti in pressione

HVAC e produzione meccanica

Ecco le applicazioni plasma per HVAC e produzione meccanica:

-

Carpenteria metallica

-

Installazione e rifilatura

Rivenditori di acciaio

Ecco le applicazioni plasma per i rivenditori di acciaio:

-

Taglio di lamiere spesse

-

Taglio di lamiere sottili

-

Varietà di materiale e flessibilità applicativa

-

Applicazioni SureCut per la produttività

Apparecchiature per l’edilizia

Ecco le applicazioni plasma per le apparecchiature edilizie:

-

Produzione di macchine edili

-

Riparazione di macchine edili

-

Riparazione di secchi e altri utensili

-

Rimozione e riparazione della saldatura

Ristrutturazioni automobilistiche

Ecco le applicazioni plasma per le ristrutturazioni automobilistiche:

-

Fabbricazione di pezzi personalizzati

-

Rimozione della saldatura a punti

-

Rimozione di bulloni

-

Applicazioni per tubi di scarico e sottoscocche

Arte, insegne e decorazioni

Ecco le applicazioni plasma per opere d’arte, insegne e decorazioni:

-

Banchi plasma CNC di piccole dimensioni

-

Consumabili FineCut per una minore larghezza del taglio

Tubi e condutture

Ecco le applicazioni plasma per tubi e condutture:

-

Riparazione e costruzione di tubi

-

Installazione di tubi

-

Smussatura di tubi

-

Taglio di tubi

-

Impianti automatici su binario

Edilizia generale

Ecco le applicazioni plasma per l’edilizia generale:

-

Costruzione di edifici in acciaio

-

Telai strutturali in acciaio

-

Rimozione di bulloni

Produzione generica e lavori di officina

Ecco le applicazioni plasma per la produzione generica e i lavori di officina:

-

Funzionalità CAD/CAM di ProNest

-

Taglio automatico con Powermax

-

Taglio automatico con tecnologia XPR

-

Taglio ad alta definizione

Non sei sicuro di quale sia il processo o il metodo da utilizzare?

Maggiori informazioni utili sono disponibili qui:

Per saperne di più

Scopri il nuovo Powermax45 SYNC: il nuovo sistema di taglio plasma da 45 ampere di Hypertherm che sostituisce Powermax45 XP con la tecnologia SYNC. Rivolgiti al tuo rivenditore locale di plasma Hypertherm per informazioni sulla garanzia e sul prezzo e per ricevere assistenza.

Scopri di più sugli accessori per plasma di Hypertherm come i caschi per saldatura, gli adattatori, i morsetti, le guide e altro ancora.