Investi nella qualità di taglio: Powermax di Hypertherm

Sono molti i motivi per cui i clienti scelgono di investire in un sistema di taglio plasma Powermax®, ma uno dei più importanti è la qualità di taglio uniforme che questo sistema offre. Indipendentemente dal fatto che i tagli vengano eseguiti con una torcia al plasma manuale, una torcia per macchina CNC o una torcia robotizzata, la qualità di taglio dei prodotti Powermax è decisamente migliore rispetto alla concorrenza, non solo quando i consumabili o la cartuccia della torcia sono nuovi, ma anche dopo ore di utilizzo. Questa sistematica differenza nell’elevata qualità di taglio ha un impatto enorme sulla riduzione o sull’eliminazione di ulteriori operazioni quali la molatura, riducendo quindi i costi operativi per il cliente e incrementandone la produttività. Il raggiungimento di questo livello di prestazioni con Powermax inizia con la progettazione dei consumabili e delle cartucce e con l’esecuzione di test che li rendano ottimali per l’applicazione di taglio del cliente.

Parametri per le prestazioni di taglio

La qualità di taglio viene valutata in base all’angolarità del bordo tagliato, alla levigatezza o alla ruvidità del bordo e alla presenza di bava. Sono molti gli aspetti del sistema di taglio plasma che influiscono sulla qualità di taglio risultante, oltre che sulla velocità e sull’altezza di taglio e sul tipo di gas. La progettazione dei consumabili o delle cartucce per torcia e il loro funzionamento svolgono un ruolo chiave nel determinare la qualità di taglio.

L’impegno di Hypertherm Associates nell’innovazione del taglio consente un miglioramento continuo della qualità di quest’ultimo. Il team di ricerca e sviluppo valuta la qualità di taglio con consumabili sia nuovi che usati. Abbiamo elaborato procedure di test che quantificano e monitorano la qualità di taglio man mano che i pezzi si usurano con l’utilizzo.

Misurazione della qualità di taglio plasma Powermax

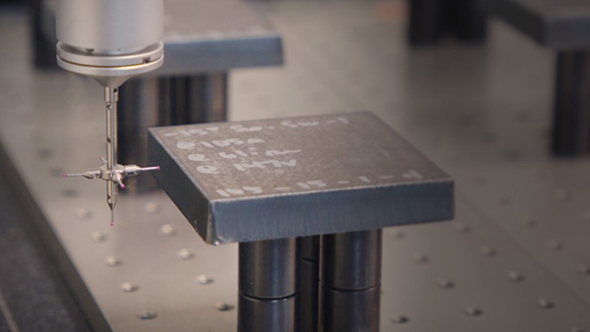

La qualità di taglio dei sistemi al plasma Powermax viene valutata utilizzando apparecchiature di misurazione all’avanguardia come macchine di misurazione a coordinate (CMM) e di misurazione della rugosità superficiale (profilometri), oltre a strumenti statistici e agli standard ISO. Le macchine di misurazione a coordinate servono a misurare la qualità di taglio della superficie di taglio.

Le macchine di misurazione a coordinate servono a misurare la qualità di taglio della superficie di taglio.

Livello della qualità di taglio e sviluppo dei consumabili

Durante lo sviluppo, la qualità di taglio iniziale viene valutata tagliando diverse lamiere di prova in acciaio da 3” x 3” (7,6 x 7,6 cm), misurando e confrontando la qualità di taglio secondo rigorosi standard di qualità. Vengono valutate le caratteristiche principali del bordo tagliato, ovvero l’angolo, la rettilineità, la rotondità superiore, le variazioni da lato a lato e la finitura superficiale. Per valutare la qualità del bordo tagliato, seguiamo gli standard ISO 9013.

Poiché i consumabili e la cartucce si usurano nel corso della vita utile dei pezzi, è fondamentale valutarne lo sviluppo e il livello della qualità di taglio. Questo parametro di sviluppo dei consumabili e delle cartucce è detto “qualità di taglio nel corso della vita utile”. Gli ingegneri valutano la qualità di taglio tagliando lamiere di prova in acciaio ogni 30 minuti (tempo di accensione dell’arco) finché il consumabile si usura e scoppia.

Valutazione della funzionalità di sfondamento

I consumabili e le cartucce per il taglio plasma sono progettati per lo sfondamento fino a un certo spessore. Pur essendo semplice progettare consumabili e cartucce che siano in grado di sfondare materiali spessi, il nostro protocollo prevede di sfondare lo spessore nominale 300 volte sul tavolo da taglio. I nostri ingegneri progettano i consumabili, le cartucce e i flussi di gas appositamente per supportare queste elevate specifiche di progettazione.

Esempio di una delle lamiere per la prova di sfondamento.

Analisi dell’altezza di trasferimento e dell’allungamento dell’arco

I sistemi al plasma Powermax sono ampiamente utilizzati in molte applicazioni, tra cui quelle che richiedono elevate altezze di trasferimento e allungamento dell’arco (come la scriccatura, il taglio in aree ad accesso limitato e le applicazioni di taglio a filo).

Imponiamo requisiti rigorosi per garantire un’elevata altezza di trasferimento e consentire un ampio allungamento dell’arco. L’architettura del generatore Powermax, gli schemi di controllo, i consumabili e le cartucce devono essere sviluppati contemporaneamente per fornire prestazioni leader del settore.

Principalmente sviluppiamo la qualità di taglio per l’acciaio al carbonio, l’acciaio inox e l’alluminio. Tuttavia, i nostri clienti utilizzano le nostre apparecchiature da taglio per modellare vari metalli e leghe a seconda del pezzo in lavorazione.

Il vantaggio delle cartucce Powermax

Nella piattaforma per consumabili per cartuccia Powermax SYNC® è stata introdotta una cartuccia monopezzo che offre prestazioni di taglio leader del settore. Ciò è possibile perché gli ingegneri Hypertherm hanno personalizzato i singoli pezzi della cartuccia (elettrodi, anelli diffusori, ugelli e protezioni) per soddisfare e superare le aspettative di taglio stabilite dagli utenti. Ogni cartuccia è stata progettata meticolosamente valutando la qualità di taglio iniziale, la qualità nel corso della vita utile, il grado di sfondamento, la maggiore durata dei consumabili e altri requisiti di progettazione.

Ogni volta che un utente installa una cartuccia Powermax, i componenti sono nuovi. A differenza dei prodotti della concorrenza, le cartucce Powermax garantiscono tagli di alta qualità fin dall’inizio e mantengono lo stesso livello di qualità di taglio per gran parte della vita utile della cartuccia.

Powermax SYNC con cartuccia è fornito di consumabili ottimali, che rendono possibile ottenere bordi di qualità superiore.

La linea di prodotti Powermax è ampiamente utilizzata in un’ampia varietà di applicazioni. Ci si può quindi aspettare che il prodotto fornisca la stabilità dell’arco, l’altezza di trasferimento e l’allungamento dell’arco migliori della categoria. Ciò è possibile grazie allo sviluppo simultaneo dei consumabili e dell’architettura del generatore.

Ottieni il massimo dal tuo sistema di taglio plasma Powermax

Per poter realizzare i vantaggi in termini di qualità di taglio a partire dalla progettazione dei consumabili e delle cartucce Hypertherm, i clienti devono fare la loro parte contribuendo a perfezionare i processi di taglio. Durante il taglio manuale, gli operatori devono utilizzare tecniche di taglio adeguate. Tra queste vi sono il mantenimento sistematico dell’angolo della torcia per ridurre l’angolarità del taglio, l’individuazione della velocità di spostamento della torcia ideale per la riduzione della bava (sia ad alta che a bassa velocità), la riduzione della dentellatura e, durante lo sfondamento, l’utilizzo del metodo migliore per prevenire danni ai consumabili o alla cartuccia. Inoltre, gli operatori che usano il taglio plasma CNC su un tavolo al plasma o torce robotizzate devono impostare l’altezza della torcia, la tensione dell’arco, la velocità di spostamento, l’altezza e il ritardo di sfondamento corretti. È fondamentale scegliere i consumabili e le cartucce con l’amperaggio adeguato, così come il miglior gas plasma (aria, azoto, argon o F5) e la pressione del gas adeguata per il tipo di metallo da tagliare.

Taglio acciaio inox con aria (sinistra) e con gas F5. La miscela di gas 95% azoto e 5% idrogeno conferisce ai tagli un bordo argentato e affilato e una buona spigolosità dell’angolo. La miscela è consigliata solo per l’acciaio inox.