Seconda parte – Le tecnologie di processo X-Definition consentono miglioramenti in termini di cambiamento di scala nelle prestazioni sull’acciaio al carbonio

Nota del redattore: Questo è il secondo articolo di una serie in tre parti. Leggi la prima parte

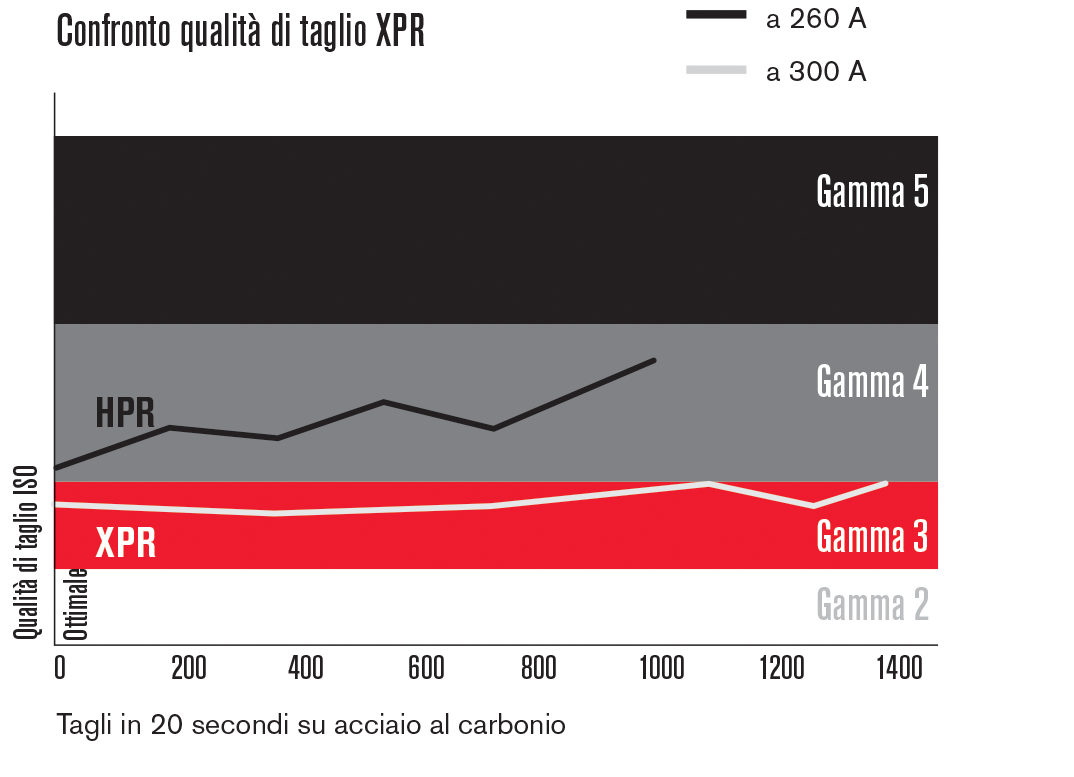

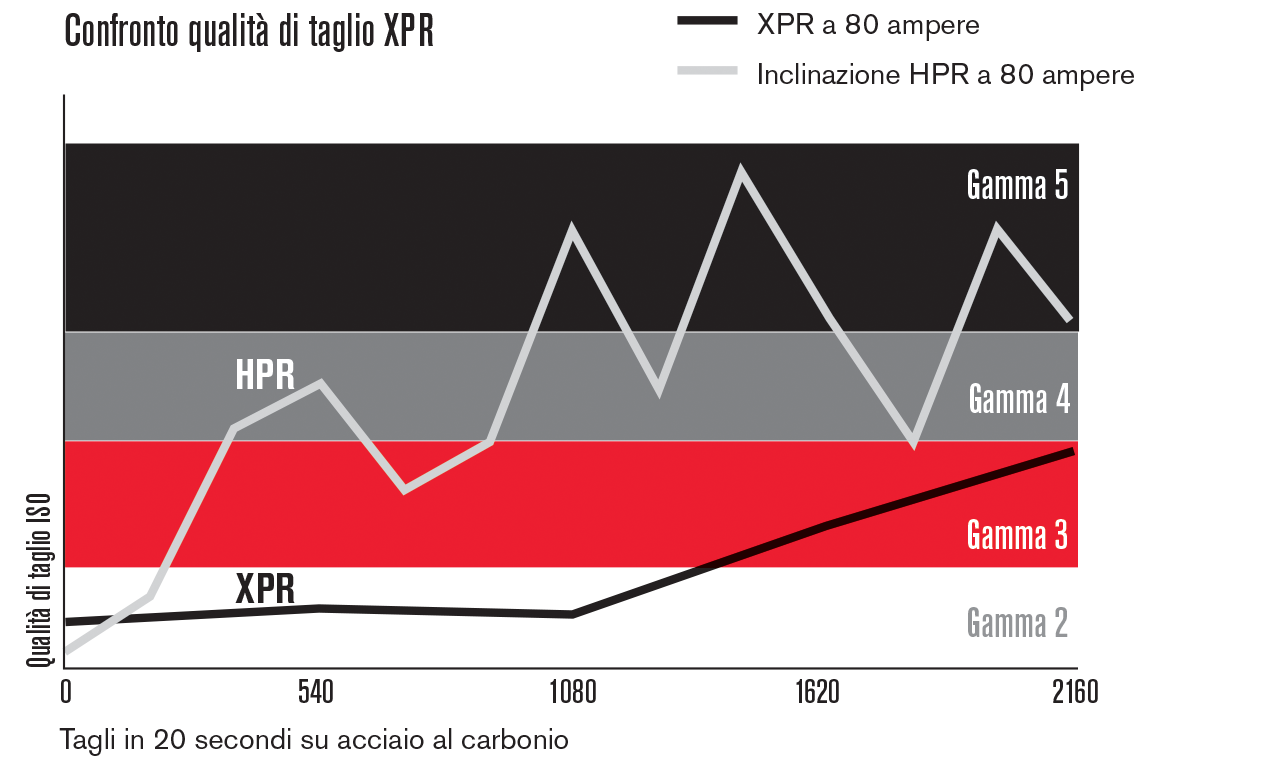

XPR™ e il plasma X-Definition™ hanno introdotto numerose nuove tecnologie di processo che hanno portato a una differenza di cambiamento di scala nelle prestazioni, anche in confronto all’ultima generazione di sistemi plasma ad alta definizione. ISO 9001 misura la deviazione del bordo del taglio dall’’orientamento perpendicolare e attraversa 5 intervalli, dove 1 indica la deviazione minore e 5 la deviazione maggiore dall’orientamento perpendicolare. Se sull’acciaio al carbonio il plasma convenzionale è principalmente una tecnologia di taglio della gamma ISO 4 e 5 e l’alta definizione è principalmente una tecnologia di taglio della gamma 3 e 4, il plasma X-Definition è principalmente una tecnologia della gamma ISO 2 e 3. Inoltre, si differenzia perché si attiene a queste gamme per la maggior parte della durata dei suoi consumabili, nettamente superiore (rispetto ai sistemi di vecchia generazione).

Tecnologia di taglio gamma ISO 2 e 3

Quando si esegue un taglio da 130 o più ampere su materiali di spessore maggiore, ovvero superiore a 12 mm fino allo spessore massimo di produzione, l’XPR è in grado di offrire tagli di gamma 3 per la maggior parte della durata di un set di consumabili. Quando si esegue un taglio su materiali più sottili, cioè con uno spessore inferiore a 10 mm, con processi a correnti più basse (30 o 80 ampere), il taglio X-Definition è fortemente orientato verso la qualità della gamma ISO 2.

Alla capacità piena di 300 ampere su materiali con spessori maggiori, il plasma X-Definition dell’XPR300 può mantenere una qualità di taglio uniforme di gamma 3 per quasi tutta la durata di un set di consumabili. Questo risultato è paragonabile alla qualità di taglio di gamma 4 per il taglio ad alta definizione della generazione precedente.

Su materiali con spessori inferiori (per esempio fino a 10 mm) un processo al plasma X-Definition da 80 ampere rientra in maniera uniforme nella gamma ISO 2 per oltre 1.100 sfondamenti e tagli da 20 secondi, prima di passare alla gamma 3 (nota: i collaudi sono stati conclusi deliberatamente a 2.160 accensioni prima dell’esaurimento dei consumabili). Questo risultato è paragonabile prevalentemente alla qualità di gamma 3 e 4 per il taglio ad alta definizione della generazione precedente.

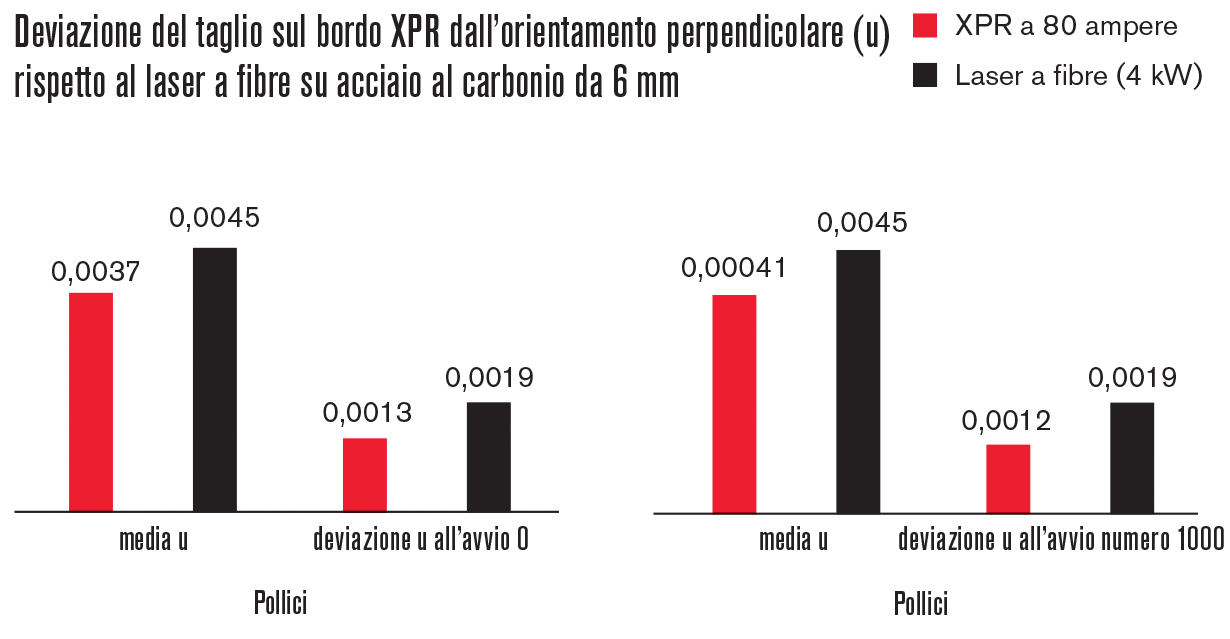

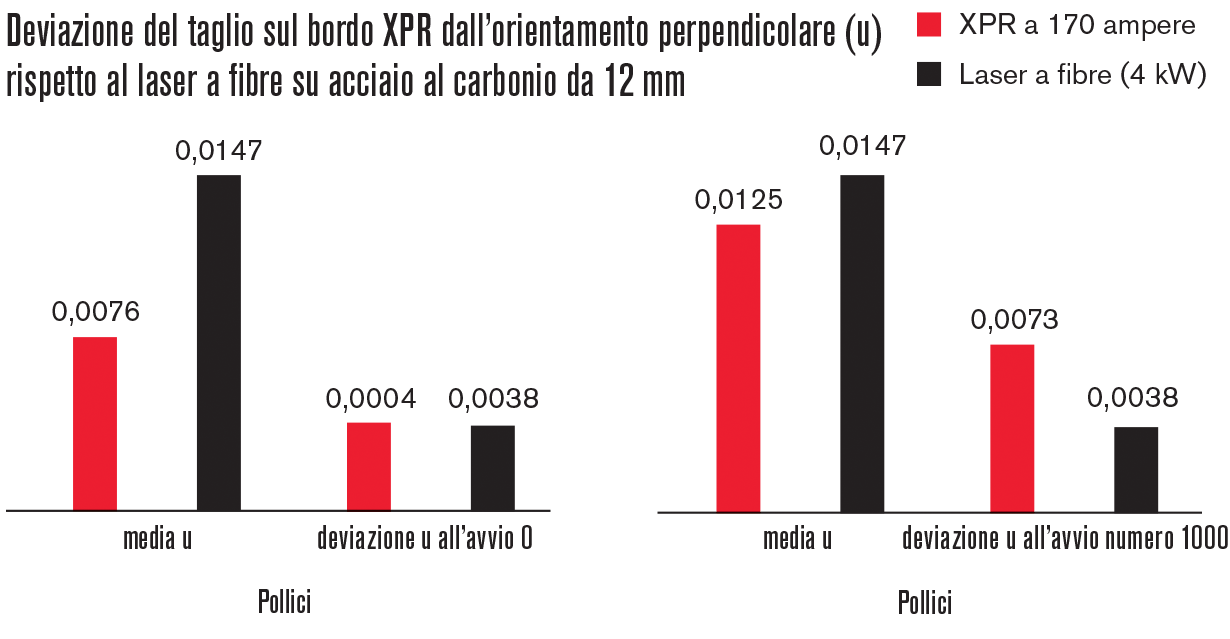

Plasma e laser

Nei collaudi eseguiti insieme al laser a fibre, abbiamo riscontrato che le gamme ISO sono paragonabili per una vasta gamma di spessori. Di seguito proponiamo due esempi a 6 mm e a 12 mm in cui i processi X-Definition sono stati scelti per il funzionamento a velocità intese per ottimizzare la qualità e la produttività (l’obiettivo non è stato solo la qualità). A 6 mm, X-Definition ha mostrato una deviazione dal bordo media inferiore sulla prospettiva perpendicolare e una variabilità leggermente inferiore nella deviazione anche dopo 1.000 accensioni. I risultati sono stati simili all’acciaio al carbonio da 12 mm di spessore.

Tutte queste misurazioni come si traducono in termini di pezzi tagliati reali? Di seguito proponiamo alcuni esempi di tagli su acciaio al carbonio che mostrano di cosa stiamo parlando.

Per i tagli su acciaio al carbonio con spessore da sottile ad alto, il plasma classe X-Definition offre una finitura superficiale “liscia come l’olio”, un bordo superiore affilato con eccellente perpendicolarità e qualità dei fori. La capacità di taglio dettagliato è ottima soprattutto sull’acciaio al carbonio più sottile.

Sei pronto a vedere cosa può fare oggi il plasma X-Definition? Se la risposta è sì, contattaci oggi stesso.