Sistemi di raffreddamento torcia per taglio con arco al plasma

Come ricercare guasti, riparare e fare la manutenzione dei componenti del sistema di raffreddamento PAC.

I sistemi di raffreddamento ad acqua per il taglio al plasma sono molto simili a quelli utilizzati nei motori delle automobili. Entrambi utilizzano l’acqua e il refrigerante, una pompa, dei flessibili di raffreddamento e uno scambiatore di calore per rimuovere l’energia da una fonte di calore. Nelle automobili la fonte di calore è la camera di combustione all’interno del motore che funziona a temperature superiori a 2000 °F. In una torcia al plasma la fonte di calore è la camera del plasma all’interno della torcia in cui la temperatura dell’arco può superare i 20.000 °F.

Una torcia, come un motore, è raffreddata da una combinazione di radiazione, convezione e conduzione. L’energia viene irradiata dall’arco in forma di intensi raggi ultravioletti. La convezione del calore si allontana dalla torcia e dai componenti della torcia attraverso il gas o l’aria in movimento. E infine il sistema di raffreddamento ad acqua conduce il calore lontano dai componenti della torcia all’interno del refrigerante.

Cosa succede se il raffreddamento conduttivo diminuisce a causa di un problema a un componente all’interno del sistema di raffreddamento? Il sistema si surriscalda rapidamente. Chiunque abbia avuto un auto in surriscaldamento sa cosa significhi rimanere sul ciglio della strada con l’auto che emana fumo e dover affrontare tutte le tipiche spese di riparazione come, ad esempio, un nuovo radiatore, flessibili nuovi, guarnizioni nuove e persino un blocco motore nuovo. Se il sistema al plasma si surriscalda può essere dispendioso in termini di tempo e di denaro. Un sistema al plasma in surriscaldamento può consumare rapidamente i componenti della torcia e in seguito può bruciare la torcia e i cavi. Se non si pone rimedio al problema, può essere necessario sostituire il motore e la pompa. Ma è possibile prevenire il tempo passivo e le spese causati dal surriscaldamento. La conoscenza del sistema e dei suoi componenti può aiutare nella risoluzione dei problemi quando questi si verificano e nel prevenire guasti futuri grazie alla manutenzione preventiva.

Il sistema di raffreddamento

Il sistema di raffreddamento di un tipico PAC è costituito da una torcia, un motore, una pompa, un impianto di raffreddamento, un flussostato, un filtro, uno scambiatore di calore e un serbatoio. Questo articolo passa in rassegna ciascuno di questi componenti e descrive i problemi, la ricerca guasti e le procedure di manutenzione più comuni.

Torcia al plasma

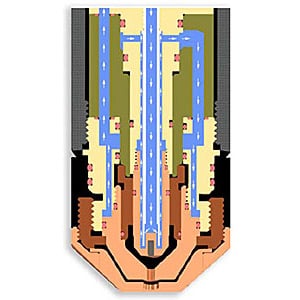

Le torce plasma che funzionano a 100-150 A e oltre (15 kVA) il necessitano del raffreddamento ad acqua per preservare la torcia e i componenti dal surriscaldamento. La Figura 1 è una vista in sezione trasversale di una torcia al plasma che mostra i passaggi interni dell’acqua di raffreddamento. L’elettrodo in rame genera l’arco al plasma ed è il più vicino alla fonte di calore, e per questo richiede il raffreddamento diretto. La maggior parte degli elettrodi ad alta potenza sono lavorati mediante fresatura per consentire un raffreddamento migliorato sulla punta: un tubo dell’acqua si estende all’interno della parte fresata, a distanza ravvicinata e allineato con precisione all’elettrodo (in genere a una distanza di 0,015-0,020 poll. per lato), e fornisce un flusso di refrigerante ad alta velocità all’interno della superficie posteriore dell’elettrodo. In questo tipo di torcia anche l’ugello è raffreddato ad acqua.

Problemi comuni con la torcia:

- Torcia otturata: Nel tempo la torcia può otturarsi con il particolato. Particelle di rame fuso dagli elettrodi guasti possono otturare i piccoli fori e ridurre o interrompere il flusso dell’acqua.

- Tubo dell’acqua danneggiato: Se il tubo dell’acqua è piegato, danneggiato all’estremità o non avvitato correttamente alla torcia, può ridurre il flusso di refrigerante.

- Perdite sulla torcia: I danni agli o-ring o alle superfici di tenuta degli o-ring possono causare perdite di liquido di raffreddamento. I tubi e i raccordi dietro la torcia possono trasudare refrigerante causando un abbassamento dei livelli nel serbatoio.

Figura 1 - condotti del refrigerante nella torcia al plasma

Figura 1 - condotti del refrigerante nella torcia al plasma

Refrigerante

|

Figura 2 - Refrigerante della torcia |

Il refrigerante della torcia è una miscela di acqua deionizzata e etilene o glicole propilenico per abbassare il punto di congelamento. Laddove non ci sia rischio di congelamento, molte officine utilizzano acqua deionizzata semplice. L’acqua deionizzata viene utilizzata perché è priva di ioni conduttivi che possono causare problemi al sistema. L’etilene o il glicole propilenico è lo stesso agente utilizzato nei sistemi di raffreddamento delle automobili. Tuttavia l’antigelo delle automobili non deve mai essere utilizzato in un sistema al plasma. La maggior parte degli antigelo commerciali contiene degli elementi per arrestare le piccole perdite. Questo li rende inadatti all’uso con la torcia al plasma.

Problemi comuni con il refrigerante:

- Contaminazione: Nel tempo il refrigerante può contaminarsi con pezzi di flessibile, di fili o di rame provenienti da componenti guasti, sporco, ruggine, alghe o altri contaminanti. Questi contaminanti riducono l’efficienza del refrigerante e ne riducono la portata. Può essere necessario eseguire il lavaggio del sistema, sostituire il filtro e il refrigerante.

- Conduttività troppo alta: Se la conduttività del refrigerante è troppo elevata, o al contrario se la resistività è troppo bassa, c’è conduzione di elettricità nella torcia attraverso l’acqua di raffreddamento. Questo può comportare un’accensione difficile dell’arco al plasma mentre la torcia sta innescando un arco tra l’elettrodo e l’ugello. Persino il refrigerante nuovo che non è realizzato secondo le specifiche del produttore può non essere conforme ai requisiti di conduttività del sistema. La soluzione migliore è l’utilizzo di refrigerante OEM o il collaudo periodico della conduttività del refrigerante con un tester speciale, il livello consigliato è tra 0,5 e 18 micro Siemens/cm. (vedere Figura 3)

Figura 3 - Misurazione della conduttività del refrigerante

Motore pompa

In genere, il motore e la pompa nel sistema al plasma sono accoppiati direttamente. La durata del funzionamento di un motore è piuttosto lunga (diversi anni) a meno che non ci siano costrizioni nel sistema che comportino uno sforzo maggiore del motore e della pompa.

In genere, nei sistemi al plasma vengono usate le pompe a palette rotanti perché sono relativamente semplici e robuste. Spesso sono chiamate pompe a palette al carbonio perché le palette della pompa sono fatte con un materiale al carbonio. Queste pompe in genere possono essere regolate con una vite di bypass che aumenta o riduce la pressione e il flusso di funzionamento della pompa.

Problemi comuni con la pompa:

- Usura normale della pompa: Una leggera usura delle palette al carbonio è normale a causa dell’attrito e del calore dovuti al costante utilizzo. La regolazione della pompa può compensare questa situazione.

- Usura eccessiva della pompa: I cuscinetti di queste pompe possono usurarsi nel tempo causando un rumore e un surriscaldamento eccessivo e infine possono causare il guasto della pompa. Il materiale delle palette della pompa può usurarsi al punto che la pompa non riesce più a sviluppare la pressione. Di solito è possibile sostituire questi componenti inviando la pompa a fare una revisione in fabbrica o se la stessa deve essere sostituita.

- Filtro della pompa otturato: La maggior parte delle pompe a palette rotanti hanno un filtro schermo. Questo filtro può otturarsi con il particolato causando un restringimento del flusso.

|

Figura 4 - |

Figura 5 - |

Figura 6 - |

Impianto di raffreddamento

L’impianto di raffreddamento è costituito da flessibili che portano il refrigerante da e verso la torcia al plasma. Di solito questo contiene anche i cavi principali di alimentazione della corrente continua. I cavi di alimentazione raffreddati ad acqua impediscono il surriscaldamento del filo di rame multifilare o del filo di rame stagnato. Nelle applicazioni meccanizzate, l’impianto di raffreddamento di solito è incanalato attraverso una catenaria flessibile oppure è messo a festone sopra la macchina da taglio.

Problemi comuni con l’impianto di raffreddamento:

- Perdite: Flessibili fessurati, tagliati o fusi possono presentare perdite di liquido refrigerante in punti non visibili. Il punto più comune dove si può verificare una perdita è immediatamente sopra la torcia all’interno del tubo di montaggio.

- Restringimenti: I restringimenti di flusso si verificano più comunemente sulla tubazione di ritorno dalla torcia al plasma verso il ricircolatore. I detriti si accumulano sui cavi di ritorno restringendone il flusso. I cavi di alimentazione in rame stagnato possono rompersi anche a causa della continua flessione che comporta l’intasamento delle terminazioni dei flessibili con i filamenti di rame. I restringimenti sui cavi comportano la riduzione del flusso e un aumento dell’usura sulla pompa e sul motore.

Figura 7 - Intaglio nel flessibile che mostra il cavo di alimentazione

Flussostato

I flussostati sono ideati per prevenire guasti catastrofici della torcia e dei componenti in caso di un flusso scarso di refrigerante. Dispositivi del tipo a stantuffo di bloccaggio in rame vengono di solito usati con un microinterruttore che deve essere adeguato affinché il sistema possa funzionare.

Problemi comuni con il flussostato:

- Guasto meccanico: il flusso del refrigerante aziona uno stantuffo meccanico. Lo stantuffo può bloccarsi nella posizione aperta o chiusa causando un guasto oppure nessun guasto nemmeno in condizioni di flusso limitato. La porzione meccanica a volte dovrebbe essere rimossa e pulita ma sarebbe meglio sostituirla.

- Guasto elettrico: Il guasto dell’interruttore elettrico è meno comune ma può verificarsi se i contatti dell’interruttore si usurano.

- Non “ponticellare”: Non è raro trovare flussostati non “ponticellati” nel sistema in precedenti sessioni di ricerca guasti. Questa può essere una pratica pericolosa perché il flussostato è un elemento di sicurezza che impedisce il guasto grave della torcia dovuto al surriscaldamento.

Figure 8 - Flussostato

Figure 8 - Flussostato

|

|

Filtri

La maggior parte dei sistemi utilizzano un filtro per particolato per rimuovere la contaminazione dal refrigerante della torcia. Questi filtri sono simili ai filtri di trattamento dell’acqua disponibili in commercio; generalmente vengono usati i filtri di carta da 5 micron o i filtri deionizzatori. Questi devono essere cambiati ogni cinque mesi oppure ogni volta che si verifica un calo di flusso nel sistema.

Problemi comuni con il filtro di portata:

- Contaminazione del filtro

- Filtro errato o assenza di filtro

Scambiatori di calore

Figura 10 - Vista frontale e vista posteriore dello scambiatore di calore |

Lo scambiatore di calore per il sistema di raffreddamento al plasma sono generalmente composti dall’unione di radiatore e ventola. La ventola dirige il flusso dell’aria attraverso il radiatore per rimuovere il calore dal refrigerante della torcia. Alcuni sistemi utilizzano un raffreddatore refrigerato per raffreddare il refrigerante della torcia.

Problemi comuni con lo scambiatore di calore:

- Arresto del motorino della ventola: Tutte le ventole devono essere sottoposte a controllo periodico per accertarsi che siano in buono stato di funzionamento.

- Efficienza ridotta: L’accumulo della sporcizia sulle alette di raffreddamento riduce l’efficienza del raffreddamento. Il radiatore deve essere pulito regolarmente con l’aria compressa.

Serbatoi del refrigerante

|

Figura 11 - Serbatoio del refrigerante con livello e termointerruttore. |

Il serbatoio del refrigerante è un contenitore in plastica o in metallo che contiene il refrigerante della torcia. Di solito, per prevenire il surriscaldamento, sul serbatoio sono installati la spia del livello, il galleggiante e il termointerruttore. Il serbatoio del refrigerante deve essere controllato ogni giorno e riempito quando necessario, per assicurarsi che ci sia sempre una scorta adeguata di refrigerante. Un livello il refrigerante troppo basso può causare l’ingresso dell’aria all’interno del flusso di refrigerante riducendo il raffreddamento. Se il sistema è interdipendente, un livello basso di refrigerante può causare un funzionamento intermittente o un arresto totale del sistema. Se il sistema non è interdipendente, l’aria può comportare il surriscaldamento e il guasto della pompa.

Problemi comuni con il serbatoio del refrigerante:

- Contaminazione di particolato: Può verificarsi l’accumulo di particolato sul fondo del serbatoio. Lo stesso deve essere scaricato e rimosso. Può essere necessario rimuovere il serbatoio e sottoporlo periodicamente a pulizia a vapore.

- Livello di refrigerante non appropriato.

Ricerca guasti del sistema

|

Figura 12 - Flussometro per liquidi |

I singoli componenti del sistema di raffreddamento plasma sono progettati tutti per garantire una portata volumetrica appropriata verso la torcia per il raffreddamento. In genere, il flusso viene misurato in galloni al minuto (gpm) o in litri al minuto (lpm). Ogni torcia ha requisiti specifici di flusso che possono essere trovati nella sezione delle specifiche del manuale dell’operatore. I valori generici della portata vanno da 1 a 1,5 galloni al minuto. Quello che segue è un approccio passo a passo per la verifica del corretto flusso di refrigerante e della risoluzione dei problemi di flusso.

ATTENZIONE! Leggere sempre il manuale operatore e comprendere tutte le precauzioni di sicurezza prima di eseguire le operazioni di manutenzione e ricerca guasti su un sistema al plasma.

- Rimuovere i componenti della torcia: Durante la ricerca guasti iniziare dalla torcia. Rimuovere i consumabili e ispezionarli per cercare segni di surriscaldamento, contaminazione o danneggiamento.

- Accendere la pompa del refrigerante. (Potrebbe essere necessario l’aiuto di un assistente per mantenere la pompa in funzione durante la misurazione del flusso e per rabboccare il livello del refrigerante se lo stesso diminuisce.) Il refrigerante deve fluire dal centro del tubo di raffreddamento direttamente nella torcia.

- Misurare il flusso di alimentazione del refrigerante verso la torcia: utilizzare un secchio per raccogliere il refrigerante scaricato dal tubo di raffreddamento. Raccogliere il refrigerante per un intervallo di tempo di 30 secondi e quindi spegnere la pompa. Misurare il volume del refrigerante in galloni o in litri. Convertire questo volume in portata dividendo i galloni raccolti per l’intervallo di tempo (0,5 minuti) per ottenere il valore in galloni al minuto (gpm) o in litri al minuto (lpm). Confrontare queste misurazioni con la portata specificata nel manuale dell’operatore. In una torcia che non presenta restringimenti (senza componenti al suo interno), il flusso dovrebbe superare di molto le specifiche di fabbrica. In caso contrario eseguire i seguenti controlli:

- Pressione della pompa troppo bassa – regolare l’impostazione della pompa.

- Restringimenti sul filtro schermo della pompa – pulirlo.

- Restringimenti sulla tubazione di alimentazione della torcia o sulla torcia – eliminare i detriti con aria compressa o sostituire.

- Rimontare la torcia: rimontare la torcia utilizzando componenti nuovi e puliti. I componenti devono essere in posizione per un corretto controllo del flusso.

- Misurare il flusso di ritorno del refrigerante dalla torcia: La portata del refrigerante deve essere misurata sul flusso di ritorno verso il serbatoio del refrigerante. Scollegare il flessibile in plastica dal serbatoio del refrigerante. Usare ancora il secchio e l’aiuto di un assistente per raccogliere l’acqua per 30 secondi e quindi spegnere la pompa. Convertire il valore in gpm. Confrontare la portata rilevata con le specifiche del produttore. Se il valore in gpm non supera le specifiche del produttore eseguire i seguenti controlli:

- Pressione della pompa troppo bassa – regolare l’impostazione della pompa.

- Restringimenti sulla tubazione di ritorno del raffreddamento o sulla torcia – eliminare i detriti con aria compressa o sostituire.

- Radiatore ostruito – pulire con lavaggio ad alta pressione o sostituire.

- Restringimento sul filtro in carta – sostituire o rimuovere temporaneamente per ricerca guasti.

Se necessario, si può eseguire la verifica del flusso sul lato a valle di ciascun componente sospetto fino al rilevamento del restringimento. Un’alternativa alla prova di portata con il secchio è l’acquisto di un flussometro economico progettato per la misurazione del flusso dei liquidi con valori compresi tra 0 e 2 gpm. Questo semplice dispositivo può essere installato in maniera permanente sul lato di ritorno del sistema sul serbatoio. È un ottimo strumento visivo che consente la manutenzione del sistema plasma e un’assicurazione a basso costo contro guasti costosi.

Figura 9 - Filtro del refrigerante

Figura 9 - Filtro del refrigerante