Suggerimenti e tecniche per il taglio al plasma automatizzato

Una tecnica corretta di sfondamento comporta la riduzione dei costi operativi e migliora la produttività.

Questo è un questionario per il supervisore, l’ingegnere industriale, l’agente di commercio o l’operatore della manutenzione per i sistemi PAC: Qual è la causa principale di guasto prematuro dei componenti nelle torce plasma?

a) Flusso del gas plasma non adeguato

b) Flusso del refrigerante (acqua o gas) non adeguato

c) Malfunzionamento della macchina PAC

d) Tecnica di sfondamento non corretta

Se hai risposto a), b) o c) ottieni un punteggio parziale. Se la tua risposta è d), è corretta e sei sulla buona strada per risparmiare denaro e ridurre il tempo passivo della macchina di taglio al plasma.

Uno sfondamento troppo ravvicinato al materiale è la causa più comune di guasto prematuro dei consumabili. Questa affermazione si basa su anni di comunicazione diretta con utenti finali e sull’analisi di consumabili guasti. Il problema è piuttosto semplice da risolvere e tuttavia rimane in molte operazioni di taglio. Una delle ragioni è la mancanza di una buona formazione tecnica agli operatori delle macchine PAC. Un operatore ha bisogno di conoscere sia la teoria sia la tecnica – il “perché” e il “come si fa” – per migliorare le sue capacità di azionare il sistema. Provvisto di una comprensione di base del processo e di qualche semplice suggerimento e tecnica, impiegherà più tempo a tagliare i pezzi e meno tempo a cambiare i consumabili.

Cosa succede durante uno sfondamento?

Quando la torcia si accende, una scintilla ad alta tensione, unita a una quantità limitata di corrente continua, produce un arco pilota sulla torcia. Questo arco pilota proietta dall’estremità della torcia un arco stabile bianco e blu di una lunghezza che varia tra 1/2 e 1 pollice. L’arco pilota forma un percorso elettrico dal catodo (l’elettrodo nella torcia), all’anodo, (il materiale conduttivo da tagliare). Se la torcia rientra nella distanza di trasferimento, l’arco trasferisce verrà trasferito sul metallo e inizierà a sfondare. Ogni torcia ha una distanza di trasferimento massima che è anche la sua altezza di sfondamento massima. Se la torcia è più in alto della sua distanza l’arco pilota si diffonderà nell’aria, se è più in basso trasferisce verrà trasferito e inizierà a sfondare.

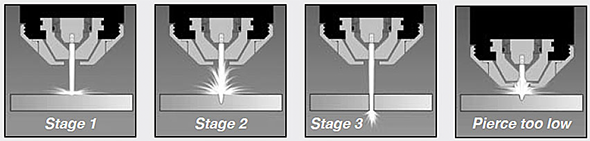

Stadi di uno sfondamento

Stadio 1 L’arco trasferito scalda istantaneamente il metallo fino al suo punto di fusione e inizia a spazzare via il materiale fuso. Nello stadio iniziale dell’operazione di sfondamento, il metallo fuso spruzza in direzione assiale dal punto di sfondamento al di sopra della lamiera in una cascata di spruzzi.

Stadio 2 Non appena il getto di plasma penetra più a fondo nel materiale, si forma un foro dal fondo circolare. Questo foro inizia a dirigere gli spruzzi di materiale fuso in alto verso la torcia. E’ la stessa cosa che succede quando si tiene un bicchierino solo al getto d’acqua del rubinetto.

Stadio 3 Una volta che l’arco attraversa il fondo della lamiera, gli spruzzi e il materiale fuso sono espulsi attraverso il foro sfondato. Una volta completato lo sfondamento e che l’arco è arrivato alla sua potenza massima, la macchina inizia a muoversi e la torcia inizia a tagliare. Se le torcia si muove troppo presto, l’arco potrebbe non penetrare il materiale completamente. Se la torcia ritarda troppo, l’arco continua a rimuovere materiale allargando il forno fino a estinguersi. Vedere l’illustrazione sotto.

Problemi di sfondamento:

I problemi più comuni di sfondamento: doppio arco, ponte e spegnimento dell’arco. Si verificano durante il secondo stadio dello sfondamento quando una fontana di metallo fuso a 1500 °C viene spruzzata all’indietro sulla torcia. In condizioni normali la colonna dell’arco è controllata e indirizzata da un turbine vorticoso di gas che passa dall’elettrodo attraverso l’ugello sulla lamiera. Questo strato limite di gas impedisce che l’arco entri in contatto con l’ugello di rame. Se l’arco entra in contatto con l’ugello lo taglia come fa con un qualunque metallo conduttivo.

Doppio arco è un termine per indicare qualsiasi inarcamento che si verifica successivamente all’arco di taglio/sfondamento principale. Il doppio arco si verifica quando la corrente fluisce attraverso l’ugello o attraverso un altro percorso conduttivo verso la lamiera e non direttamente attraverso la colonna dell’arco. Questo può succedere a causa di un flusso di gas plasma basso, un amperaggio eccessivo o un disturbo importante del getto di plasma. Tale disturbo si verifica quando la torcia si trova a sfondare troppo vicino alla lamiera. Gli spruzzi di metallo elettricamente conduttivo disturbano il getto di gas plasma disturbando il campo elettrico che circonda l’arco e causando così la crescita della colonna dell’arco. È stato teorizzato che percorsi multipli dell’arco si sviluppano attraverso piccoli punti di metallo, deviando l’arco dal suo percorso simmetrico assiale. Se l’arco viene spinto sulla parete laterale dell’ugello causa una scriccatura, un’intaccatura o a volte una smussatura simmetrica lungo l’orifizio di uscita (fioritura). Un ugello danneggiato comporta gravi problemi alla qualità di taglio quali un angolo inclinato eccessivo, la bava, l’impossibilità di penetrare il materiale, ecc.

Ponte è una forma estrema di doppio arco. Si verifica se il materiale fuso si accumula in una pozzanghera che va a contatto con la torcia e con la lamiera. Dato che questa pozzanghera è elettricamente conduttiva, trasmette un corto circuito al pezzo in lavorazione. L’arco vede un percorso di bassa resistenza sulla lamiera e lo prende. Questo in genere comporta un guasto catastrofico dello schermo e il danneggiamento dell’ugello. Nemmeno gli schermi all’avanguardia con schemi in rame isolati elettricamente delle torce plasma di oggi sono immuni a questo tipo di guasti. Una volta che lo schermo entra in contatto con una palla di materiale fuso ha lo stesso potenziale della lamiera, per questo l’arco può condurre attraverso lo schermo causandone l’inefficacia.

Spegnimento del gas plasma è la forma più estrema di doppio arco. Lo spegnimento si verifica quando la torcia inizia a sfondare con l’ugello della torcia o lo schermo pressato contro la lamiera. Ad esempio, se il controllo di altezza torcia trova la sua altezza iniziale spingendo contro la lamiera e la lamiera è ingobbata o sottile al punto da essere spinta all’ingiù, allora la ritrazione della torcia non imposta l’altezza iniziale corretta. La torcia non riesce ad “allontanarsi dalla lamiera” perché la lamiera segue il ritorno della torcia all’altezza iniziale impostata. Questo spesso succede nelle applicazioni di taglio sott’acqua se l’operatore non è in grado di vedere la parte frontale della torcia. Lo spegnimento del gas plasma porta a un doppio arco incontrollato nella camera del plasma. Questo comporta il guasto catastrofico dell’elettrodo, dell’ugello e dello schermo.

Suggerimenti e tecniche:

- Sfondamento in alto e taglio in basso: il ruolo del pollice è quello di sfondare a 1,5-2X all’altezza di taglio o al massimo alla distanza di trasferimento. Lo sfondamento in alto previene il doppio arco, il ponte e lo spegnimento.

- Utilizzo di una marcia lenta nell’esecuzione di uno sfondamento: se il CNC lo può supportare, utilizzare uno sfondamento con una marcia lenta di esecuzione. Questa funzione muove la torcia lentamente durante l’operazione di sfondamento facendo sì che “alla coda di materiale fuso manchi la parte frontale della torcia. Si pensi al getto d’acqua che cade su un lato di un bicchierino piuttosto che al centro.

- Non regolare l'altezza di sfondamento a occhio: Usare il sensore altezza iniziale se disponibile. Di solito lo sfondamento manuale è sconsigliato. Nemmeno gli operatori più esperti hanno un occhio perfettamente calibrato.

- Non eseguire lo sfondamento oltre i limiti del sistema: La taratura dello sfondamento è in genere 1/2 della taratura del taglio.

- Evitare lo sfondamento: quando possibile utilizzare un taglio con catena o un avviamento sul bordo (per esempio sul bordo di un foro punzonato) per ridurre il numero di sfondamenti.

Tecniche speciali:

A volte gli operatori esperti utilizzano due trucchi speciali per attraversare le lamiere più spesse.

AVVERTENZA: non tentare di utilizzare queste tecniche a meno che non si è un operatore plasma esperto e si ha familiarità con l’azionamento in sicurezza del sistema plasma.

Doppio colpo: Questa tecnica prevede la “soffiatura” attraverso la lamiera in due o più sfondamenti successivi piuttosto che uno solo. Il primo sfondamento crea un foro con il fondo circolare all’incirca a metà della lamiera. Successivamente, l’operatore muove manualmente la torcia leggermente verso il bordo del foro ed esegue nuovamente lo sfondamento. Il secondo colpo soffia attraverso il materiale. La coda di metallo fuso viene deviata dalla torcia.

Sfondamento in sollevamento: Questa tecnica consiste in un’operazione di sfondamento manuale in cui la torcia è abbassata verso la lamiera con l’arco pilota acceso. Non appena si verifica il trasferimento, l’operatore solleva la torcia (allungando l’arco) fino a un’altezza di 1 pollice al di sopra della lamiera. Successivamente, non appena il getto di plasma soffia attraverso la lamiera, l’operatore porta la torcia verso il basso a un’altezza di taglio normale. Questo si fa per proteggere la torcia e lo schermo. Non va bene se effettuato per tutta la durata dell’elettrodo o dell’ugello.