Il plasma può essere un’alternativa adeguata al laser?

Il taglio ad alta definizione inventato da Hypertherm, oltre ai continui progressi nella tecnologia di torce e consumabili e all’introduzione della tecnologia XD nel 2008, hanno comportato un miglioramento marcato delle capacità di taglio del plasma negli ultimi venti anni. Ora una nuova gamma di taglio plasma, chiamata X-Definition™, amplia ulteriormente la capacità del plasma di gestire le applicazioni ad alta precisione.

Il taglio ad alta definizione inventato da Hypertherm, oltre ai continui progressi nella tecnologia di torce e consumabili e all’introduzione della tecnologia XD nel 2008, hanno comportato un miglioramento marcato delle capacità di taglio del plasma negli ultimi venti anni. Ora una nuova gamma di taglio plasma, chiamata X-Definition™, amplia ulteriormente la capacità del plasma di gestire le applicazioni ad alta precisione.

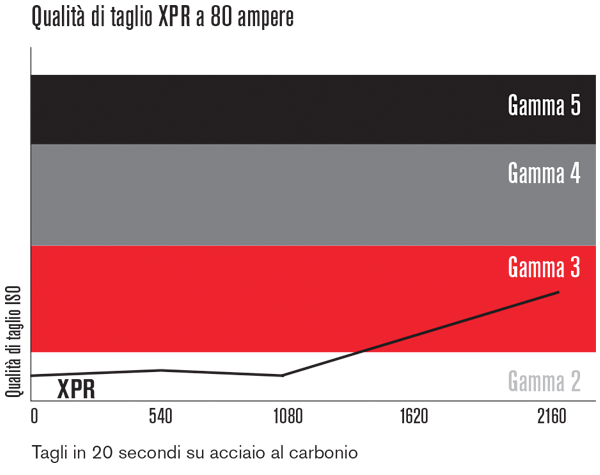

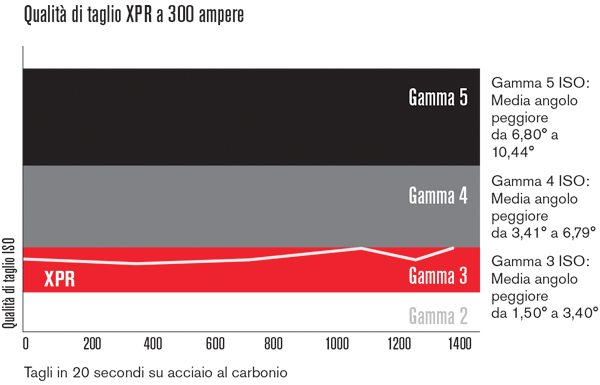

Una volta installato su una macchina da taglio di alta qualità, con l’aggiunta di guide lineari e cremagliere ellittiche, il nuovo sistema plasma XPR300™ di Hypertherm, che presenta il taglio X-Definition, è in grado di mantenere le tolleranze di Classe 1 e 2 dello standard ISO 9013, e la qualità di taglio di Gamma 2 e 3 dello standard ISO 9013. Inoltre, un sistema plasma XPR300 può consentire una rifinitura del bordo generalmente più liscia rispetto al laser a fibre sugli spessori più alti e una qualità del bordo estremamente uniforme per tutta la durata del set di consumabili.

Il laser, d’altra parte, è noto per consentire rifiniture e un taglio dei fori eccellenti grazie alla larghezza del taglio minima, all’incirca tra 0,2 mm e 0,4 mm su acciaio al carbonio con ossigeno, e ancora più ridotta in caso di utilizzo di azoto per il taglio di acciaio al carbonio fino a 25 mm di spessore. Anche il laser a fibre produce un’angolarità di taglio eccellente e riesce a tagliare con tolleranze davvero minime, nell’intervallo di 0,2 mm. In confronto, le larghezze del taglio plasma possono variare da 1,5 mm di spessore su metalli molto sottili a un massimo di 5 mm circa su materiali con uno spessore di 25 mm a 300 ampere. Questo significa che un sistema laser in realtà può essere la scelta migliore se è necessario eseguire il taglio di rifiniture molto dettagliate o di fori piccoli (con un rapporto spessore/diametro inferiore a 1:1).

Tuttavia, quando si passa ai tagli perimetrali di alta qualità, e si possono accettare tolleranze nell’ordine

di 0.020 pollici, le velocità di taglio più alte con il plasma, soprattutto durante il taglio di materiali più spessi di 10 mm, possono fare del plasma l’opzione migliore. A questo spessore, per esempio, un processo plasma X-Definition da 170 ampere riesce a offrire tagli di qualità elevata a velocità due volte più alte rispetto a un laser a fibre da 4 kW che usa ossigeno.

L’avvento della X-Definition ha visto anche progressi importanti nel taglio di materiali non ferrosi.

Le tecnologie con ugello ventilato, sfiato su schermo e ammortizzazione plasma consentono bordi estremamente squadrati su acciaio inox fino a 12 mm di spessore senza bava. Una miscela di N2-Ar-H2 come gas plasma può offrire anche una qualità di taglio eccezionale su acciaio inox più spesso. E un nuovo processo Vented Water Injection (VWI) offre tagli eccezionalmente lisci, squadrati e senza bava sull’alluminio a partire da 6 mm fino a 25 mm di spessore e oltre. Chiaramente il laser a fibre è il processo scelto per il taglio ad alta precisione su acciaio inox sottilissimo, ma per questi intervalli di spessore, soprattutto superiori a 6 mm, il plasma X-Definition può essere un’alternativa adeguata e a costo più basso.

In aggiunta, il processo True Hole® per l’acciaio al carbonio inventato da Hypertherm nel 2008 e ulteriormente migliorato con il lancio di XPR300 consente di realizzare facilmente fori pronti per i bulloni fino a un rapporto diametro/spessore di 1:1.

Un’altra applicazione che può trarre vantaggio dal plasma è il taglio inclinato. Soprattutto grazie all’avvento della tecnologia True Bevel™, è diventato molto più semplice eseguire tagli inclinati convenienti direttamente sulla macchina da taglio eliminando lavorazioni secondarie. E poiché il taglio degli angoli di inclinazione aumenta lo spessore effettivo della lamiera da tagliare, il plasma può avere un vantaggio importante grazie alla velocità.

Oltre a ciò, il plasma è un processo ancora più flessibile quando si tratta di eseguire il taglio del cosiddetto acciaio “sporco” come lamiere che presentano ossidazione e altre imperfezioni. Non c’è davvero alcuna differenza per l’arco plasma. Ma non si può dire lo stesso per il laser a fibre. Infine, mentre il plasma non richiede dispositivi individuali di sicurezza per la protezione dal rumore e dall’abbagliamento, i sistemi laser a fibre richiedono la realizzazione di un involucro esterno di sicurezza che avvolga l’intero sistema per proteggere dal danno potenziale del raggio laser a fibre.