In che modo posso migliorare la mia produttività?

Quando si tratta di taglio industriale, produttività, o una carenza di queste, sono tre i fattori più importanti. Qualità del taglio, velocità del taglio e tempo di funzionamento del sistema. Il nuovo XPR300™ di Hypertherm affronta tutti e tre gli aspetti della produttività creando un sistema che taglia più velocemente, taglia meglio per ridurre (e persino eliminare) operazioni secondarie e migliora il tempo di funzionamento del sistema attraverso l’utilizzo della tecnologia “smart” e i passaggi salva tempo.

Velocità di taglio

Grazie ai 300 ampere e 63 kilowatt di potenza, rispetto ai 260 ampere del suo predecessore, XPR300 taglia più velocemente. L’aumento esatto della velocità dipende dallo spessore del materiale che si vuole tagliare, ma in genere è possibile tagliare dal 10 al 20 per cento più velocemente materiali tra i 15 e i 40 mm di spessore, 38 per cento più velocemente materiali di 50 mm di spessore e quasi fino al 50 per cento più veloce per il taglio di materiali di 60 mm di spessore.

| Thickness | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD vs. XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

Velocità di taglio (mm/min)

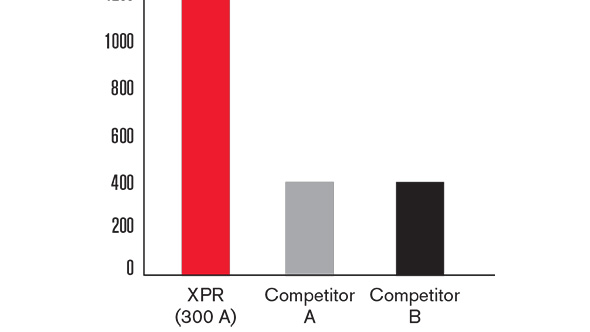

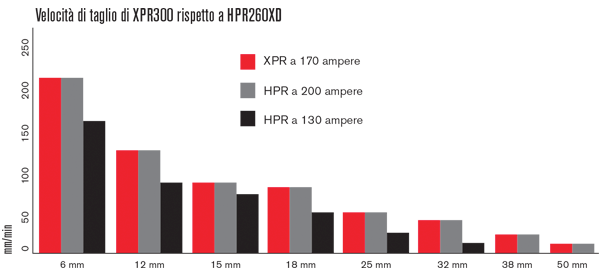

Oltre a tagliare più velocemente, l’XPR è più efficiente rispetto al HPR260XD®. Come mostrato nella tabella che segue, XPR300 ha bisogno soltanto di 170 ampere per pareggiare la velocità di taglio di un HPR260XD a 200 ampere. Non solo taglia più velocemente ma utilizza meno energia durante il processo.

Qualità di taglio

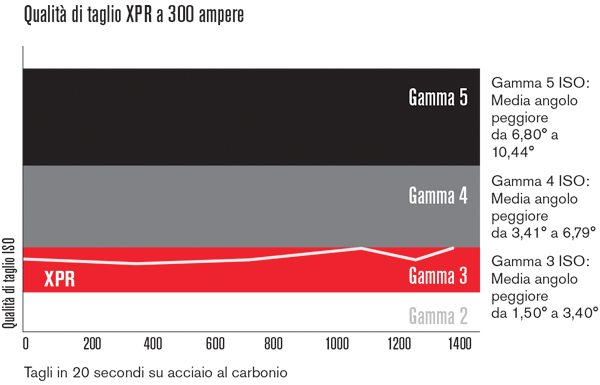

Passando alla qualità di taglio, l’XPR300 introduce una categoria completamente nuova di taglio chiamata X-Definition™. Questa categoria di taglio migliora la qualità di taglio rispetto ai parametri ISO 9013, uno standard internazionale che definisce la qualità dei pezzi tagliati con dispositivi termici. Questo standard usa una scala da 1 a 5 in cui il grado 1 è il taglio considerato migliore. Il nuovo XPR fornisce una gamma ISO 3 per la qualità di taglio per quasi tutta la vita utile dei consumabili. In confronto, i sistemi Hypertherm HPRXD avevano la tendenza a dare gamma 4 per la qualità di taglio come mostrato qui sotto.

Anche se la tabella qui sopra offre un’analisi dei risultati ottenuti tagliando acciaio al carbonio da 12 mm, i test di laboratorio mostrano una qualità di taglio di gamma ISO 2 su acciaio al carbonio di spessore inferiore con impostazioni di corrente più basse. Oltre alla qualità di taglio migliorata, l’altra cosa da notare è l’uniformità del taglio. Come mostra la tabella, durante i test di laboratorio in cui sono stati eseguiti centinaia di tagli da 20 secondi, la qualità di taglio è stata notevolmente uniforme. Un pezzo tagliato con consumabili nuovi aveva un aspetto piuttosto identico a un pezzo tagliato con consumabili con più di 1000 accensioni.

Il passo avanti più significativo nella qualità di taglio è relativo al taglio dell’acciaio al carbonio oltre all’acciaio inox e all’alluminio. Questo è il risultato di nuove tecnologie in attesa di brevetto. Uno di questi processi, Vented Water Injection™, unisce il gas plasma azoto all’acqua di protezione per allineare e concentrare meglio l’arco plasma. Un secondo processo, chiamato Vent-to-shield, richiama l’idrogeno dal gas plasma ventilato e lo miscela al gas di protezione. Il risultato di queste due tecnologie sono bordi tagliati più squadrati, minore angolarità e una finitura superficiale migliorata rispetto all’HPR. L’XPR utilizza anche un processo chiamato Advanced arc stability stabilizzare l’arco plasma e nuovi protocolli di segmentazione dell’arco per fori che superano True Hole di Hypertherm, il processo già leader del settore.

Tempo di funzionamento del sistema

Nonostante la quantità di tecnologia che si può trovare nell’XPR, il sistema è in realtà meno complesso. I sensori dell’alimentazione offrono sofisticati codici di diagnostica e informazioni di monitoraggio del sistema notevolmente migliorate. Ciò riduce i tempi di ricerca guasti e offre dati proattivi che aiutano a migliorare l’ottimizzazione complessiva del sistema.

Inoltre, il sistema è stato studiato con un minor numero di consolle e collegamenti in modo che gli operatori possano dedicare meno tempo alla regolazione e più tempo al taglio. La funzione che aiuta a includere un dispositivo di connessione chiamata EasyConnect™ consente agli operatori di inserire rapidamente il cavo della torcia nella consolle di collegamento della torcia senza dover usare attrezzi. Un elettrodo QuickLock™ in attesa di brevetto offre un serraggio rapido a un quarto di giro per ridurre ulteriormente i tempi di regolazione, mentre il nuovo design consente all’operatore di cambiare rapidamente la torcia con una sola mano. Tutte le consolle sono dotate della funzione gas automatico che consente agli operatori di selezionare ed eseguire lavori di taglio direttamente dal CNC, e del Wi-Fi nel generatore per consentire il monitoraggio a distanza del sistema (o di sistemi multipli).

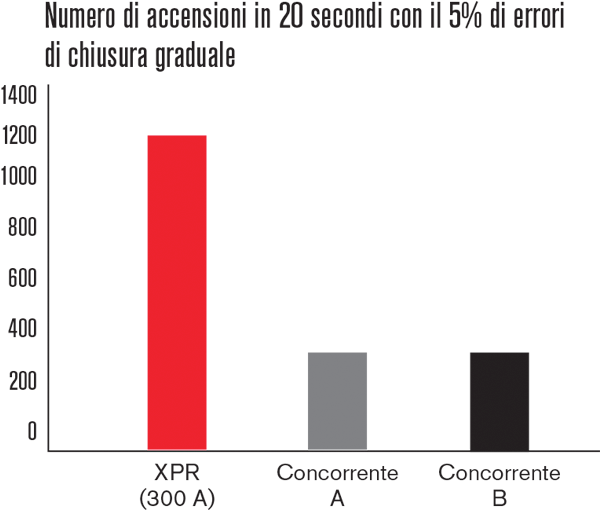

Il tempo di attività del sistema, oltre ai costi operativi complessivi, è ulteriormente migliorato da una durata maggiore dei consumabili. La funzione in attesa di brevetto chiamata Cool nozzle™ fornisce refrigerazione idraulica direttamente all’ugello per un aumento del 40 per cento della vita utile dei consumabili. La tecnologia brevettata PowerPierce® fa essenzialmente la stessa cosa per lo schermo. Invia refrigerante liquido allo schermo facendo in modo che questo respinga letteralmente il metallo fuso durante lo sfondamento in modo da evitare danni allo schermo. Una valvola all’interno della presa della torcia esercita un controllo più rapido e più preciso sul flusso di gas per una durata notevolmente maggiore del processo a ossigeno e un processo di chiusura graduale molto più accelerato. Questa eliminazione degli errori di chiusura graduale per la maggior parte delle applicazioni equivale a una durata della vita utile dei consumabili fino a 3 volte maggiore rispetto a qualsiasi altro sistema riportato sotto. Meno tempo impiegato per cambiare i consumabili equivale a più tempo di taglio e più tempo per attività che creano valore.

Ed eccolo qui per te. Una combinazione di velocità di taglio più elevate, qualità di taglio migliorata e tempi di attività del sistema per ottenere maggiore produttività dall’XPR300.

Come puoi migliorare la tua produttività?