Suggerimenti di base per migliorare la qualità di taglio plasma

La seguente guida di riferimento offre molte soluzioni per migliorare la qualità di taglio. È importante provare e lavorare in base ai suggerimenti forniti – come spesso succede, esistono molti fattori diversi da tenere in considerazione.

- Tipo di macchina (per es. Banco di taglio X-Y, pressa punzonatrice, robot)

- Sistema di taglio plasma (per es. sistema plasma ad aria, plasma a ossigeno, plasma ad alta definizione)

- Dispositivi di controllo del movimento (per es. capacità della macchina CNC e controllo di altezza torcia)

- Variabili di processo (per es. velocità di taglio, altezza di taglio, scelta dei consumabili)

- Variabili esterne (per es. variabilità del materiale, purezza del gas, esperienza dell’operatore)

È importante considerare tutti questi fattori quando si cerca di migliorare l’aspetto di un taglio.

Passaggio 1: L’arco plasma sta tagliando nella direzione corretta?

Gli angoli di taglio più vicini alla verticale si ottengono sempre sul lato destro rispetto alla direzione di avanzamento della torcia.

- Controllare la direzione di taglio

- Modificare la direzione di taglio, se necessario.

L’arco plasma ruota normalmente in senso orario con i consumabili standard.

Contorno:

- La torcia si sposta in senso orario

- Il bordo migliore del taglio è quello a destra della torcia, rispetto al suo senso di avanzamento

Elemento interno (foro):

- La torcia si sposta in senso antiorario

- Il bordo migliore del taglio è quello a destra della torcia, rispetto al suo senso di avanzamento

Lamiera con foro interno

Passaggio 2: È stato selezionato il processo corretto per il materiale e lo spessore da tagliare?

Fare riferimento alle tabelle di taglio nella sezione Funzionamento del Manuale di istruzione Hypertherm.

Seguire le caratteristiche tecniche riportate nelle tabelle di taglio:

- Selezionare il processo appropriato per:

- Tipo di materiale

- Spessore del materiale

- Qualità di taglio desiderata

- Obiettivi di produttività

- Selezionare i gas plasma e di protezione corretti

- Selezionare i parametri corretti per:

- Pressioni (o portate) del gas

- Distanza tra torcia e lamiera e tensione dell’arco

- Velocità di taglio

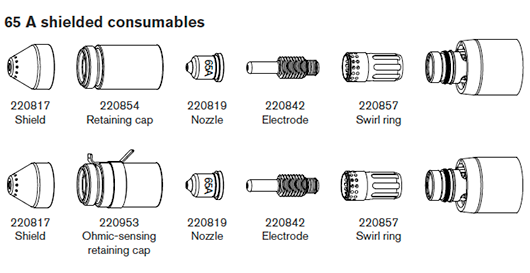

- Verificare che si stiano utilizzando i consumabili corretti (controllare i codici articolo)

Nota: In genere, i processi a tensione più bassa offrono un angolo di taglio e una finitura superficiale migliori; tuttavia, le velocità di taglio sono più basse e i livelli di bava maggiori.

Passaggio 3: I consumabili sono usurati?

- Ispezionare i consumabili per verificarne l’usura

- Sostituire i consumabili usurati

- Sostituire sempre contemporaneamente l’ugello e l’elettrodo

- Non lubrificare eccessivamente gli o-ring

Nota: usare consumabili originali Hypertherm per garantire le massime prestazioni di taglio.

Passaggio 4: La torcia è perpendicolare alla lamiera?

- Mettere in piano il pezzo in lavorazione

- Posizionare la torcia perpendicolarmente al pezzo in lavorazione (sia anteriormente sia sul lato della torcia)

Nota: controllare che il materiale non sia piegato o deformato; in casi estremi questo limite non può essere corretto.

Passo 5: La distanza tra torcia e lamiera è corretta?

- Regolare la distanza tra torcia e lamiera sul valore corretto

- Se si sta usando un controllo di tensione dell’arco, regolare la tensione

Nota: man mano che i consumabili si usurano, è necessario regolare continuamente le impostazioni di tensione dell’arco per mantenere la distanza corretta tra torcia e lamiera.

La distanza tra torcia e lamiera può influire sull’angolo di taglio

Angolo di taglio negativo: torcia troppo bassa; aumentare la distanza tra torcia e lamiera

Angolo di taglio positivo: torcia troppo alta; ridurre la distanza tra torcia e lamiera

Nota: una leggera variazione negli angoli di taglio può essere normale, se rientra nella tolleranza

Passo 6: La velocità di taglio è stata impostata a un valore troppo alto o troppo basso?

- Regolare la velocità di taglio in base alle esigenze

Nota: a velocità di taglio può anche influire sui livelli di bava.

Bava di alta velocità: Velocità di taglio troppo alta (l’arco rimane indietro); ridurre la velocità di taglio

Bava di bassa velocità: Velocità di taglio troppo bassa (l’arco spara in avanti); aumentare la velocità di taglio

Schizzi superiori: Velocità di taglio troppo alta; ridurre la velocità di taglio

Nota: oltre alla velocità, la composizione chimica e la finitura superficiale del materiale possono influenzare i livelli di bava; man mano che la lamiera si riscalda, sui tagli successivi potrebbe formarsi maggiore bava.

Passo 7: Ci sono problemi con il sistema di distribuzione del gas?

- Identificare e riparare tutte le perdite e i restringimenti

- Usare regolatori e linee del gas dimensionati correttamente

- Usare gas puro, di qualità elevata

- Se è necessario uno spurgo manuale, come sul MAX200, verificare il completamento del ciclo di spurgo

- Consultare il distributore del gas

Passo 8: La torcia vibra?

- Verificare che la torcia sia ben fissata al portale del banco di taglio

- Consultare l’OEM: potrebbe essere necessario effettuare una manutenzione sul banco di taglio

Passo 9: Il banco di taglio deve essere registrato?

- Controllare e accertarsi che il banco stia tagliando alla velocità specificata

- Consultare l’OEM; potrebbe essere necessario regolare la velocità del banco di taglio