Comparaison entre la coupe au plasma et la coupe au laser à fibre

Lorsque l’on compare le plasma au laser, le plasma tend à exceller dans la coupe de métal d’une épaisseur allant de 6 mm (1/4 po) à 50 mm (2 po), car il est plus rapide et coûte moins cher à acheter et à utiliser, et il est plus flexible pour les travaux sur des métaux imparfaits ou réfléchissants. De plus, le plasma peut effectuer des coupes chanfreinées sans nécessiter d’opération secondaire.

Les avantages de choisir la coupe au plasma par rapport à la coupe au laser

Le plasma et le laser à fibre sont des technologies de coupe industrielles productives présentant des avantages et des inconvénients. Le choix de la technologie dépend de la tâche précise et des résultats de coupe qui répondent le mieux à vos besoins. Parce qu’il s’agit d’une technologie plus récente, le laser à fibre est parfois considéré comme supérieur et plus moderne. Cependant, bien que le laser à fibre n’ait été utilisé que récemment pour couper des métaux plus épais que la tôle, le plasma a été amélioré au cours des dernières décennies afin de produire des coupes de grande qualité avec un investissement initial et des coûts de fonctionnement relativement faibles. Plus important encore, avant de choisir la technologie qui convient pour vos besoins, il est essentiel de tenir compte des éléments suivants :

-

Épaisseur du matériau

-

Qualité de coupe

-

Vitesses de coupe

-

Coûts de fonctionnement

-

Investissement initial

-

État de la pièce à couper

-

Entretien

Le plasma produit une excellente qualité de coupe

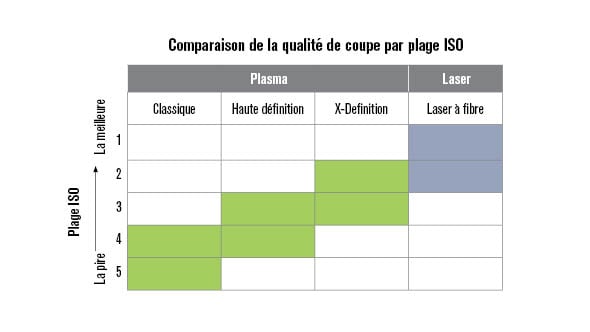

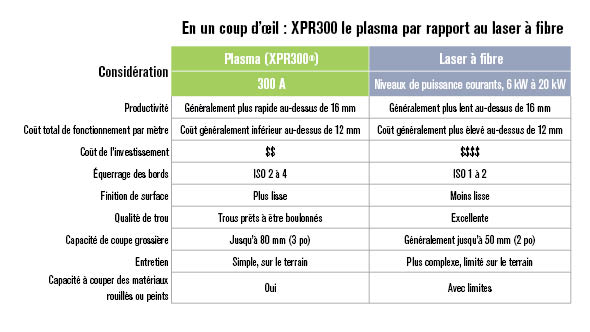

Il y a peu de différence entre la qualité de coupe de la technologie plasma X-Definition® et celle du laser. Les systèmes plasma X-Definition XPR170® et XPR300® d’Hypertherm produisent un fini de surface généralement plus lisse que le laser à fibre dans les épaisseurs supérieures à 16 mm (5/8 po) et présentent une qualité d’arête constante pendant toute la durée de vie des consommables. Lorsqu’il est combiné, le plasma X-Definition peut produire une qualité de coupe qui rivalise avec celle du laser sur l’acier doux, l’acier inoxydable et l’aluminium.

La norme ISO 9013, une norme internationale de classement de la qualité des pièces coupées à l’aide d’un procédé thermique, est une référence utile pour comparer la qualité de coupe des deux technologies. La norme ISO 9013 classe l’angularité d’une méthode – une mesure de l’écart par rapport à la perpendiculaire – dans des plages allant de 1 (écart le plus faible) à 5 (écart le plus important). Avec une machine de coupe offrant des capacités de mouvement supérieures, le plasma X-Definition permet d’obtenir des coupes ISO de plage 2 avec un matériau de moins de 10 mm (3/8 po) d’épaisseur et une qualité de coupe de plage 3 avec un matériau plus épais.

Le plasma coupe des trous prêts à recevoir des boulons et des chanfreins prêts pour la soudure

Lorsqu’il est combiné à un logiciel de CAO/FAO comme ProNest®, les coûts de main-d’œuvre et les goulots d’étranglement en aval peuvent être considérablement réduits. Les possibilités qu’offre la technologie SureCut™ permettent des résultats de coupe de grande qualité grâce à l’intégration des connaissances plasma et des paramètres de procédé, le tout en réduisant la préparation et les tests. Cela réduit la complexité de la programmation, les essais et erreurs et les interventions de l’opérateur.

Voici comment les procédés SureCut permettent de maximiser l’efficacité de la technologie plasma d’Hypertherm :

-

True Hole® produit des trous plus détaillés et mieux définis, qui présentent beaucoup moins de conicité et un minimum de marques d’entrée et de sortie. Essentiellement, True Hole permet de créer des trous prêts à recevoir des boulons directement sur la table plasma, éliminant ainsi l’étape supplémentaire de perçage des trous.

-

True Bevel™ applique automatiquement les paramètres de coupe adéquats de sorte que les opérateurs peuvent couper des bords chanfreinés en une seule passe sans devoir procéder à une seconde étape, qui est fréquente avec les technologies concurrentes. Les soudeurs n’ont plus à couper ni à meuler manuellement les bords chanfreinés selon un angle bien précis.

-

Rapid Part™ cible et optimise les étapes du procédé considérées comme sans valeur ajoutée. Ces étapes comprennent le temps que la torche plasma met à se rétracter et à se positionner ainsi que des étapes telles que le prégaz. En écourtant ou en éliminant le temps qui n’est pas consacré à la coupe, les opérateurs peuvent couper davantage de pièces (jusqu’à deux fois plus dans certains cas) dans un même laps de temps.

-

Plate Saver™ combine la stabilité de l’arc XPR® et des paramètres logiciels spécialisés pour augmenter considérablement l’utilisation des matériaux.

Les tolérances du laser s’accompagnent de coûts supplémentaires

La différence entre les tolérances du plasma et celles du laser est plus faible qu’on pourrait le penser, représentant environ 0,25 mm (0,01 po), soit à peu près l’épaisseur d’une carte de visite. De plus, comme l’explique cet article sur les tolérances du laser, les tolérances plus serrées s’accompagnent souvent de coûts supplémentaires. Bien que la largeur de saignée du laser à fibre puisse être avantageuse, elle peut nuire à votre flux de production lors de la coupe de métaux plus épais. Une saignée fine peut facilement lier les pièces et ne pas les libérer du squelette, ralentissant ainsi votre flux de production et nécessitant l’intervention de l’opérateur.

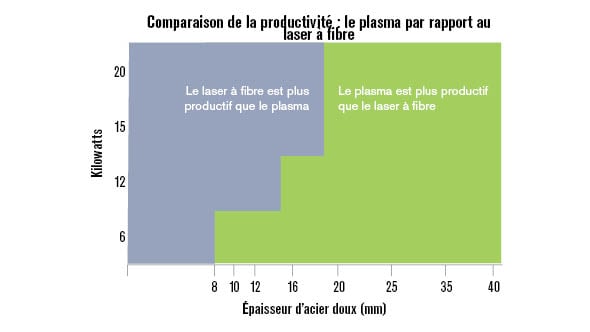

Le plasma est rapide

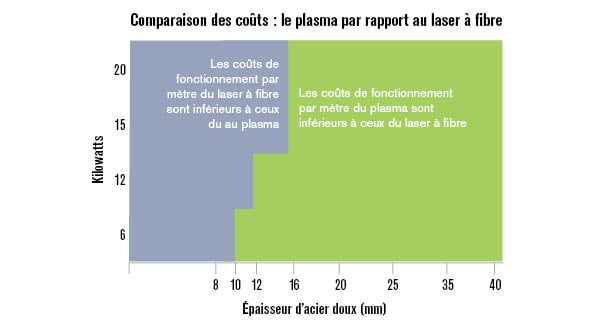

Le plasma coupe plus rapidement que le laser à fibre, particulièrement les métaux de plus de 16 mm (5/8 po) d’épaisseur. Cela se traduit par une productivité accrue, une réduction des goulots d’étranglement et un meilleur respect des délais de production ainsi que par un flux de trésorerie plus important et un potentiel plus élevé de croissance des affaires.

Le plasma est moins coûteux

De nombreux facteurs doivent être pris en compte dans le coût de vos opérations de coupe, notamment le gaz, l’électricité, les consommables, l’entretien, la main-d’œuvre, les rebuts et l’investissement initial dans l’achat de la machine. Idéalement, votre système de coupe vous permettra d’obtenir des résultats uniformes pendant toute la durée de vie des consommables et présentera une faible variabilité d’une pièce à l’autre dans un éventail de types et d’épaisseurs de métal, ce qui réduira la quantité de rebuts et le coût des produits finis.

Si l’on tient compte des coûts de fonctionnement directs d’une opération de coupe, le plasma coûte souvent moins cher par pied/mètre pour les métaux plus épais en raison des procédés raffinés et de sa plus faible consommation de gaz. Même lorsque les coûts de fonctionnement directs du laser à fibre sont plus bas, comme pour les métaux minces, il convient de calculer les exigences en matière de consommation d’électricité et de gaz d’un système laser à fibre. Les clients sont souvent scandalisés par la forte consommation de ces produits et par la nécessité d’installer des systèmes de stockage de gaz en vrac ou d’acquérir des systèmes de production d’azote.

L’investissement initial dans une machine de coupe au plasma est généralement de deux à cinq fois moins élevé que l’investissement dans un système de coupe au laser à fibre. Bien qu’un tel investissement puisse sembler être une dépense ponctuelle, les frais d’amortissement imputés à l’état des résultats de votre entreprise augmenteront considérablement le coût total de propriété de votre système laser à fibre optique pendant les années à venir. Si votre machine laser à fibre ne produit pas une très grande quantité de coupes, il est peu probable que votre investissement soit rentable.

Le plasma est polyvalent

Le plasma est très indulgent à l’égard de l’état du métal coupé. Que le métal soit oxydé, peint ou d’épaisseur variable selon le type de coupe, le plasma effectue la coupe de manière fiable. Auparavant, la coupe au laser exigeait que la plaque soit d’une qualité bien précise, stockée à l’intérieur et/ou nettoyée avant l’opération de coupe. Bien que la capacité du laser à gérer ces états défavorables s’améliore, il nécessite généralement des étapes de traitement supplémentaires, comme un passage de vaporisation à large faisceau, ce qui prolonge la durée du procédé.

Le plasma est robuste et fiable

Les clients mentionnent régulièrement que les plus grandes qualités du plasma sont sa simplicité, sa robustesse et sa fiabilité. L’entretien est simple et, habituellement, les services d’entretien internes peuvent facilement gérer toutes les procédures, hormis les plus complexes. Par le passé, les lasers CO2 avaient la réputation d’être capricieux. Ils n’étaient pas fiables et les coûts d’entretien étaient élevés. Le laser à fibre, qui compte moins de composants de source de courant, est nettement plus fiable que les technologies laser plus anciennes. Cependant, l’entretien est essentiel pour ces machines et nécessite des techniciens spécialisés pour l’inspection, le réglage et l’entretien du système. Comme le coût et la délicatesse de certains composants, par exemple une tête de coupe au laser, peuvent coûter des dizaines de milliers de dollars, ces appareils sont souvent remplacés et retournés pour être réparés dans une salle blanche.

Récemment, de nombreuses régions ont connu un afflux de systèmes laser à faible coût promettant le meilleur des deux mondes : une bonne qualité de coupe et un faible investissement initial. Si une chose semble trop belle pour être vraie, c’est probablement le cas. Assurez-vous d’examiner attentivement les coûts de possession d’un de ces systèmes laser. Un mauvais service, un manque de fiabilité, de longs délais de livraison pour les pièces de rechange et un service à la clientèle inexistant pourraient être le prix à payer pour la bonne affaire initiale.

Les facteurs clés ci-dessus doivent être utilisés comme « règle empirique » lors de la comparaison des systèmes de découpe laser plasma et fibre jusqu’à 20 kW. Comme pour toute comparaison, vous devez utiliser les données d’entrée réelles pour l’équipement, l’utilisation et l’emplacement spécifiques avant d’acheter