De nombreux ateliers passent beaucoup de temps et d’argent à retoucher les pièces coupées sur la machine plasma afin de retirer les bavures ou de corriger des dimensions incorrectes. Certains de ces problèmes de qualité de coupe sont dus à des problèmes mécaniques et électriques d’une machine de coupe ancienne ou mal entretenue. D’autres sont liés au processus plasma lui-même. Alors qu’autant de variables sont à prendre en compte pour la qualité de coupe, comment un opérateur de torche plasma peut résoudre un problème de qualité de coupe ? Nous allons ici aborder les variables essentielles du processus qui ont un impact sur la précision des dimensions d’une pièce à couper au plasma. En contrôlant attentivement ces variables, l’opérateur peut minimiser ou éliminer les problèmes liés aux dimensions, ainsi que les coûts liés aux opérations secondaires ou aux chutes.

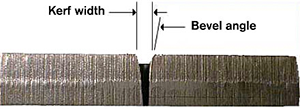

Saignée désigne l’espace créé par le processus de coupage plasma ou la quantité de métal retiré par l’arc plasma. L’arc plasma est dynamique (sa taille et sa forme changent en fonction de la tension, de l’intensité, du débit de gaz et de la vitesse de déplacement de la torche). En conséquence, si la colonne de l’arc plasma change, celle de la saignée également. La dimension de la buse a aussi un effet direct sur la largeur de la saignée car l’orifice de la buse resserre le jet de gaz plasma à un diamètre précis. (La taille des buses est adaptée à l’intensité : plus l’orifice est grand plus il peut gérer de puissance.) Un bon principe de base pour estimer la largeur de la saignée est de multiplier la taille de l’orifice de la buse par un facteur de 1,5. Par exemple, une buse 200 A à air avec un orifice de 0,086 po aura une largeur de saignée d’environ 0,129 po.

Commandes CNC d’une coupe à l’arc plasma disposent d’un paramètre réglable appelé compensation de la saignée. L’opérateur ou le programmeur saisit une valeur de compensation de la saignée généralement égale à la largeur de la saignée (certaines commandes utilisent la largeur de la saignée). La CNC calcule alors automatiquement comment compenser la largeur de la coupe, maintenant la saignée sur la partie à jeter de la pièce. Les opérateurs utilisent souvent une méthode par tâtonnement afin de trouver la bonne valeur de compensation de la saignée. Ils estiment tout d’abord la saignée à l’aide des principes de base, ou en la mesurant physiquement afin d’obtenir une valeur initiale. Ils coupent ensuite des pièces d’essai, les mesurent, règlent la compensation de la saignée à la hausse ou à la baisse, et répètent l’opération jusqu’à ce que les mesures de la pièce soient correctes.

Saignée trop large (pièce trop petite)

Ce problème peut être causé par une buse usée, une distance torche-pièce trop élevée (tension de l’arc), une intensité trop élevée, un débit de gaz inadapté ou une vitesse trop faible. Chacune de ces variables fera augmenter la colonne de l’arc, élargissant la saignée. Une valeur de la compensation de la saignée incorrecte (petite) aura pour conséquence une pièce trop petite. Saignée trop étroite (pièce trop grande) Ce problème peut être causé par une distance torche-pièce trop faible (tension de l’arc), une intensité inadaptée, un débit de gaz excessif ou une vitesse trop élevée. Chacune de ces variables fera diminuer la colonne de l’arc, rétrécissant la saignée. Une valeur de la compensation de la saignée incorrecte (grande) aura pour conséquence une pièce trop grande.

L’angle de chanfrein est l’angle du bord de la coupe

Une coupe avec un chanfrein de 0° est une coupe droite, perpendiculaire au plan du matériau. La plupart des torches plasma utilisent un débit de gaz plasma circulant dans le sens horaire, produisant une coupe plus droite sur le côté droit de la saignée, par rapport à l’avancée de la torche. Les angles de chanfrein normaux pour les torches au plasma classique vont de 1 à 3 degrés du « bon » côté de la coupe, et de 3 à 8 degrés du « mauvais » côté de la coupe. Des systèmes de coupage plasma à forte tolérance peuvent réaliser des angles de chanfrein plus faibles. Bien que les angles de chanfrein soient inhérents au processus plasma à cause de la forme du jet de gaz sortant de la buse, il est possible de les réduire. Un angle de chanfrein supérieur à 5 degrés peut indiquer un problème avec les paramètres de la machine de coupe à l’arc plasma.

(Excessif) Chanfrein positif

Angle de chanfrein positif - haut de la pièce plus petit que le bas

Ce problème peut venir d’une buse usée, une distance torche-pièce trop élevée (tension de l’arc), une intensité inadaptée ou une vitesse trop élevée. Toutes ces variables retarderont l’arc, ce qui provoquera plus d’énergie au contact en haut de la saignée qu’en bas. En conséquence, la saignée est large en haut et étroite en bas. Une mauvaise direction de coupe autour de la pièce peut également provoquer un angle de chanfrein positif excessif. Une pièce dont l’angle de chanfrein est excessif peut également avoir un filet de bavures de vitesse élevée sur son bord inférieur.

Chanfrein négatif

Angle de chanfrein négatif - bas de la pièce plus petit que le haut, amoindrissement

Ce problème peut venir d’une distance torche-pièce trop faible (tension de l’arc), une intensité trop élevée ou une vitesse trop faible. À cause de ces paramètres, l’arc retirera plus de matériau en bas de la plaque. Un angle de chanfrein négatif constant autour de la pièce est généralement accompagné de bavures de vitesse faible.

Chanfrein irrégulier

Surface de coupe positive - négatif et positif sur la même pièce

Ce problème indique généralement une défaillance de la buse, une torche non d’équerre ou un mauvais alignement de l’électrode ou de la buse. Chacune de ces variables fera dévier l’arc d’une trajectoire droite sur le matériau. Souvent, un des côtés d’une pièce carrée possèdera un angle de chanfrein positif et le côté opposé sera négatif. La coupe transversale de la pièce ressemblera plus à un parallélogramme qu’à un rectangle. Quelquefois la surface coupée n’est pas plate, mais plutôt concave d’un côté et convexe de l’autre. Tous ces signes sont dus à des pièces usées ou mal alignées.