Investissez dans la qualité de coupe : le système Powermax d’Hypertherm

Plusieurs raisons expliquent pourquoi les clients choisissent d’investir dans une machine de coupe au plasma Powermax®, mais l’une des plus importantes est la qualité de coupe constante qu’elle produit. Que les coupes soient effectuées avec une torche plasma manuelle, une torche machine CNC ou une torche robotique, la qualité de coupe d’un système Powermax est nettement supérieure à celle des produits concurrents, non seulement lorsque les consommables ou la cartouche de la torche sont neufs, mais même après des heures d’utilisation. Une qualité de coupe élevée et constante influe considérablement sur la réduction ou l’élimination des opérations secondaires comme le meulage, ce qui réduit les coûts de fonctionnement du client et augmente sa productivité. Pour atteindre ce niveau d’efficacité avec un système Powermax, il faut d’abord concevoir et tester des consommables et des cartouches optimisés pour les besoins du client en matière de coupe.

Indicateurs de performance de coupe

La qualité de coupe se rapporte à l’angularité, au fini ou à la rugosité du bord de la coupe et aux scories produites. En plus de la vitesse de coupe, de la hauteur de coupe et du type de gaz, de nombreux aspects du système de coupage plasma se répercutent sur la qualité de coupe obtenue. La conception et le fonctionnement des consommables ou de la cartouche de la torche jouent un rôle clé dans la qualité de coupe.

L’engagement d’Hypertherm Associates à innover en matière de coupe permet une amélioration continue de la qualité de coupe. L’équipe de R&D évalue la qualité de coupe obtenue avec des consommables neufs et usagés. Nous avons mis au point des procédures d’essais qui quantifient et suivent la qualité de coupe à mesure que les pièces s’usent avec l’utilisation.

Mesure de la qualité de coupe au plasma des systèmes Powermax

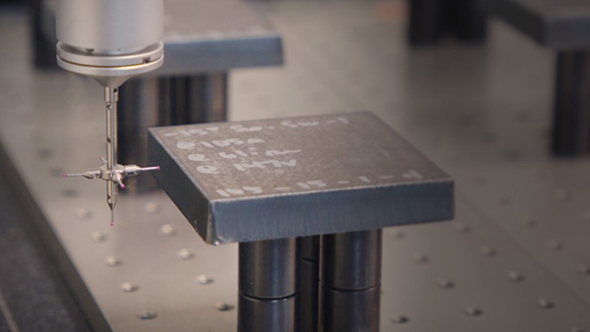

La qualité de coupe des systèmes plasma Powermax est évaluée à l’aide d’équipements de mesure de pointe tels que des machines de mesure des coordonnées (CMM) et des mesures de rugosité de la surface (profilomètres), ainsi que d’outils statistiques et de normes ISO. Des machines de mesure des coordonnées sont utilisées pour mesurer la qualité de coupe de la surface de coupe.

Des machines de mesure des coordonnées sont utilisées pour mesurer la qualité de coupe de la surface de coupe.

Robustesse de la qualité de coupe et conception de consommables

Pendant la période de mise au point, la qualité de coupe initiale est évaluée en coupant plusieurs plaques d’essai en acier de 7,6 cm x 7,6 cm (3 po x 3 po), et en mesurant et en comparant la qualité de coupe à des normes strictes de qualité. Les principales caractéristiques des bords évaluées sont l’angle des bords, la rectitude des bords coupés et la rondeur du bord supérieur ainsi que les variations d’un côté à l’autre et la finition de surface. Nous respectons les normes ISO 9013 pour la détermination de la qualité des bords de coupe.

Un facteur clé de la mise au point des consommables et de la cartouche est la robustesse de la qualité de coupe au fil de l’usure des consommables pendant toute la durée de vie des pièces. Cet indicateur de la mise au point des consommables et des cartouches est appelé « qualité de coupe pendant la durée de vie ». Les ingénieurs évaluent la qualité de coupe en coupant des plaques d’essai en acier toutes les 30 minutes (durée de l’arc plasma) d’usure des consommables jusqu’à ce que le consommable soit usé.

Robustesse et capacité de perçage

Les consommables et les cartouches de coupe au plasma sont conçus pour percer (couper) jusqu’à une certaine épaisseur. Il est simple de concevoir des consommables et des cartouches capables de percer plusieurs fois des matériaux épais. Cependant, notre protocole nécessite le perçage de l’épaisseur nominale 300 fois sur une table de coupe. Nos ingénieurs conçoivent des pièces consommables et des cartouches, et établissent le débit de gaz nécessaire pour soutenir cette spécification de conception.

Exemple d’une des plaques d’essais de perçage.

Analyse de la hauteur de transfert et de l’expansion de l’arc

Les systèmes plasma Powermax sont largement employés dans de nombreuses utilisations, y compris celles nécessitant une hauteur de transfert et une expansion de l’arc élevées (comme le gougeage, la coupe dans des zones à accès limité et la coupe affleurante).

Nous mettons en place des exigences strictes pour fournir une hauteur de transfert élevée et permettre une grande expansion de l’arc. L’architecture de la source de courant, les schémas de commande, les consommables et les cartouches Powermax doivent être mis au point simultanément pour offrir une performance de à la fine pointe de l’industrie.

Nos efforts de conception visent principalement la qualité de coupe pour l’acier doux, l’acier inoxydable et l’aluminium. Toutefois, nos clients utilisent notre équipement de coupe pour former différents métaux et alliages selon la pièce à couper.

L’avantage de la cartouche Powermax

La plateforme de cartouches consommables Powermax SYNC® a lancé une cartouche en une seule pièce qui offre une performance de première qualité. Les ingénieurs d’Hypertherm ont rendu cela possible en personnalisant les pièces individuelles de la cartouche (électrodes, diffuseurs, buses et protecteurs, par exemple) afin de répondre aux attentes de coupe des utilisateurs, et les dépasser. Chaque cartouche a été méticuleusement conçue en évaluant la qualité de coupe initiale, la qualité pendant la durée de vie, le calibre du perçage, la durée de vie plus longue des consommables et d’autres exigences de conception.

Chaque fois qu’un utilisateur installe une cartouche Powermax, les composants sont neufs. Contrairement aux produits concurrents, les cartouches Powermax assurent des coupes de qualité élevée dès le départ et maintiennent une robustesse de qualité de coupe tout au long de la durée de vie de la cartouche.

Le système Powermax SYNC avec une cartouche permet une optimisation des consommables, qui offre des caractéristiques de bords supérieures.

La gamme de produits Powermax est largement utilisée à de nombreuses fins. Par conséquent, le produit doit offrir la meilleure stabilité d’arc, la meilleure hauteur de transfert et la meilleure expansion de l’arc de sa catégorie. Cela est possible grâce au développement simultané des consommables et de l’architecture de la source de courant.

Tirez le maximum de votre machine de coupe au plasma Powermax

Pour profiter des avantages liés à la qualité de coupe des consommables et des cartouches conçus par Hypertherm, les clients doivent faire leur part en perfectionnant leurs procédés de coupe. Lors du coupage manuel, les opérateurs doivent utiliser les bonnes techniques de coupage. Il s’agit de maintenir un angle de torche constant pour réduire l’angularité de la coupe, de déterminer la vitesse de déplacement idéale de la torche pour réduire les scories (aussi bien les scories à haute vitesse que les scories à basse vitesse), de réduire les stries et, lors du perçage, d’utiliser la meilleure méthode pour éviter d’endommager les consommables ou la cartouche. De plus, les opérateurs qui utilisent la coupe plasma CNC sur une table plasma ou des torches robotiques doivent régler la hauteur de la torche, la tension de l’arc, la vitesse de déplacement, la hauteur de perçage et le délai. Le choix de consommables ou de cartouches d’intensité appropriée est essentiel, ainsi que la meilleure pression de gaz plasma (air, azote, argon ou F5) et de gaz pour le type de métal coupé.

Acier inoxydable coupé avec de l’air (gauche) et avec du gaz F5. Un mélange azote à 95 % et hydrogène à 5 % donne aux coupes un bord acéré de couleur argentée et un bon angle. Le mélange est recommandé uniquement pour l’acier inoxydable.