Systèmes de refroidissement de la torche pour le coupage à l’arc plasma

Comment dépanner, réparer et entretenir les composants du système de refroidissement du contrôleur d’arc pilote

Les systèmes de refroidissement à l’eau des machines de coupe au plasma sont très similaires à ceux utilisés dans les moteurs automobiles : ils utilisent tous deux de l’eau et du liquide de refroidissement, une pompe, des tuyaux de refroidissement et un échangeur thermique afin de retirer l’énergie d’une source de chaleur. Dans une voiture, la source de chaleur est la chambre de combustion à l’intérieur du moteur, qui fonctionne à des températures supérieures à 2000 °F. Dans une torche plasma, la source de chaleur est la chambre plasma à l’intérieur de la torche, où la température de l’arc peut dépasser 20 000 °F.

Comme un moteur, une torche plasma est refroidie par une association de radiation, convection et conduction. L’énergie irradie à partir de l’arc sous la forme de rayons ultraviolets intenses. La chaleur se transfère par la torche et les pièces de la torche par un déplacement de gaz ou d’air. Et pour terminer le système de refroidissement à l’eau conduit la chaleur hors des pièces de la torche dans le liquide de refroidissement.

Que se passe-t-il lorsque le refroidissement par conduction est diminué à cause d’un problème de composant dans le système de refroidissement? Le système surchauffe rapidement. Toute personne ayant déjà fait surchauffé un véhicule connait les inconvénients d’être bloqué au bord de la route avec une voiture qui fume, ainsi que le coût des réparations qui en découlent généralement, comme les radiateurs, les flexibles, le joint de culasse, ou même le bloc moteur. Il en est de même lorsqu’un système plasma surchauffe. Les pièces de la torche seront usées plus rapidement et pourraient même brûler la torche et les câbles. Si le problème n’est pas résolu, le moteur et la pompe devront être remplacés. Mais les temps d’immobilisation et les dépenses liés à une surchauffe peuvent être évités. La connaissance du système et de ses composants vous aidera à résoudre les problèmes éventuels et à éviter de futures défaillances grâce à un entretien préventif.

Le système de refroidissement

Un système de refroidissement normal de contrôleur d’arc pilote est composé d’une torche, d’un moteur, d’une pompe, de conduites de refroidissement, d’un débistat, d’un filtre, d’un échangeur thermique et d’un réservoir. Cet article détaillera chaque composant et décrira les problèmes courants ainsi que les procédures de dépannage et d’entretien.

Torche plasma

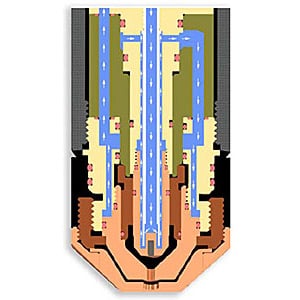

Les torches plasma fonctionnant entre 100 et 150 A et plus (150 kVA) nécessitent un refroidissement à l’eau afin d’éviter la surchauffe de la torche et de ses pièces. La figure 1 est une coupe transversale d’une torche plasma illustrant les passages du liquide de refroidissement. L’électrode en cuivre génère l’arc plasma et est très proche de la source de chaleur. Elle a besoin d’un refroidissement direct. La plupart des électrodes à haute puissance comportent un creux fraisé pour un meilleur refroidissement de leur pointe : un tube d’eau s’étend dans cette zone fraisée, étroitement rapproché et précisément aligné avec l’électrode (généralement entre 0,015 po et 0,20 po d’écartement par côté). Il fournit une vitesse d’écoulement élevée du liquide de refroidissement sur la surface intérieure arrière de l’électrode. Dans cette conception de torche, la buse est également refroidie à l’eau.

Problèmes courants avec les torches :

- Torche bouchée : Avec le temps, les torches peuvent être bouchées par des particules. Des particules de cuivre fondu provenant d’électrodes défaillantes peuvent causer des petits trous et réduire ou couper le débit en eau.

- Tube d’eau endommagé : Si le tube d’eau est tordu, endommagé à une extrémité ou non fileté dans la torche, le débit d’eau de refroidissement sera réduit.

- Fuite de la torche : Des joints toriques ou des surfaces de scellage endommagés peuvent provoquer une fuite du liquide de refroidissement. Les tubes et les raccords à l’arrière de la torche peuvent laisser échapper du liquide de refroidissement, provoquant un niveau faible dans le réservoir.

Figure 1 : passages du refroidissement de la torche plasma

Figure 1 : passages du refroidissement de la torche plasma

Liquide de refroidissement

|

Figure 2 : Liquide de refroidissement |

Le liquide de refroidissement est un mélange d’eau désionisée et d’éthylène ou de propylèneglycol servant à abaisser le point de congélation. Là où le risque de congélation est nul, la plupart des ateliers utilisent de l’eau claire désionisée. Une eau désionisée doit être utilisée car elle ne comporte pas d’ions conducteurs pouvant occasionner des problèmes dans le système. L’éhtylène ou le propylèneglycol est le même agent que celui utilise dans les systèmes de refroidissement automobiles. Toutefois l’antigel automobile ne doit jamais être utilisé dans un système plasma! La plupart des antigels du commerce possèdent des matériaux permettant de boucher de petites fuites. Cela les rend non adaptés aux torches plasma.

Problèmes courants avec le liquide de refroidissement :

- Contamination : Avec le temps, le liquide de refroidissement peut être contaminé par de petites particules de tuyau, câble ou cuivre provenant de pièces défaillantes, par des saletés, de la rouille, des algues ou d’autres contaminants. Ces contaminants réduisent l’efficacité du refroidissement et en diminuent le débit. Il est alors nécessaire de vidanger le système, d’installer un nouveau filtre et de mettre à nouveau du liquide de refroidissement.

- Conductivité trop importante : Si la conductivité du liquide de refroidissement est trop élevée ou inversement si la résistivité est trop faible, l’électricité peut passer dans la torche par l’eau de refroidissement. Cela peut causer un amorçage difficile de l’arc plasma lorsque la torche produit un arc entre l’électrode et la buse. Un nouveau liquide de refroidissement non conforme aux spécifications du fabricant peut ne pas répondre aux exigences en matière de conductivité du système. Il vaut mieux utiliser le liquide de refroidissement de l’OEM ou tester régulièrement la conductivité du liquide de refroidissement à l’aide d’un testeur spécial. Le niveau recommandé se situe entre 0,5 et 18 micro Siemens/cm. (voir la figure 3)

Figure 3 – Mesure de la conductivité du liquide de refroidissement

Moteur de pompe

Dans les systèmes plasma, les moteurs et les pompes sont généralement directement couplés. La durée d’utilisation d’un moteur est généralement longue (plusieurs années), sauf s’il existe des rétrécissements dans le système obligeant le moteur et la pompe à travailler plus dur.

On utilise le plus souvent des pompes à palettes dans les systèmes plasma, car elles sont relativement simples et résistantes. Elles sont souvent appelées pompes à palette au carbone car les palettes mobiles de la pompe sont fabriqués avec un matériau contenant du carbone. Elles possèdent généralement une vis de contournement réglable qui permet d’augmenter ou de diminuer la pression de fonctionnement et le débit de la pompe.

Problèmes courants avec les pompes :

- Usure normale de la pompe : L’usure des palettes en carbone est normale, à cause de la friction et de la chaleur d’une utilisation constante. Le réglage de la pompe peut compenser cet état.

- Usure excessive de la pompe : Les roulements de ces pompes peuvent s’user, causant un bruit excessif et de la chaleur, jusqu’à une défaillance de la pompe. Le matériau des lames de la pompe peut s’user jusqu’à ce que la pompe ne développe plus de pression. Ces pièces peuvent généralement être remplacées si la pompe est envoyée pour une remise à neuf en usine. Ou la pompe peut nécessiter un remplacement.

- Filtre de la pompe bouché : La plupart des pompes à palette possèdent un petit filtre à tamis. Ce filtre peut être bouché par des particules, causant une restriction du débit.

|

Figure 4 : |

Figure 5 : |

Figure 6 : |

Conduites de refroidissement

Les conduites de refroidissement sont des flexibles transportant le liquide de refroidissement depuis et vers la torche plasma. Elles contiennent généralement les câbles d’alimentation en courant continu principaux. Les câbles d’alimentation refroidis à l’eau évitent la surchauffe des fils multibrins en cuivre ou en cuivre étamé. Dans les applications mécaniques, les conduites de refroidissement passent généralement par la gouttière des fils d’alimentation ou sur la machine de coupe.

Problèmes courants avec les conduites de refroidissement :

- Fuites : Des tuyaux craqués, coupés ou fondus peuvent laisser s’échapper du liquide de refroidissement dans des zones que l’on ne voit pas. Un lieu courant de fuite est juste au-dessus de la torche à l’intérieur du tube de montage.

- Restrictions : Les restrictions de débit se forment généralement dans la conduite de retour de la torche plasma vers l’unité de recirculation. Des débris s’accumulent dans les faisceaux de retour et réduisent le débit. Les câbles d’alimentation en cuivre étamé peuvent également se casser suite à une flexion constante laissant des filaments de cuivre boucher les extrémités des tuyaux. Les restrictions dans les faisceaux provoquent une réduction du débit et une augmentation de l’usure de la pompe et du moteur.

Figure 7 : Vue de coupe d’un tuyau pour montrer le câble d’alimentation

Débitstat

Les débistats sont conçus pour éviter les défaillances désastreuses de la torche et des pièces en cas de débit du liquide de refroidissement trop faible. Les dispositifs de type piston en laiton sont généralement utilisés avec un microrupteur adapté afin que le système fonctionne.

Problèmes courants avec les débistats :

- Défaillance mécanique : le liquide de refroidissement actionne un plongeur mécanique. Le plongeur peut rester coincé dans la position ouverte ou fermée, engendrant une condition de défaillance, ou aucune défaillance dans des conditions de débit faible. La portion mécanique peut parfois être retirée et nettoyée, mais il est conseillé de la remplacer.

- Défaillance électrique : La défaillance de l’interrupteur électrique est peu courante mais peut arriver si les contacts de l’interrupteur sont usés.

- « Sauté » : Il n’est pas rare que des débistats soient « sautés » dans le système suite à un dépannage. C’est une pratique dangereuse car le débistat est une sécurité évitant les défaillances majeures de la torche à cause d’une surchauffe.

Figure 8 : Débitstat

Figure 8 : Débitstat

|

|

Filtres

La plupart des systèmes utilisent un filtre à particules afin de retirer les contaminants du liquide de refroidissement de la torche. Ces filtres sont similaires aux filtres de traitement de l’eau disponibles dans le commerce (généralement un filtre papier de 5 microns ou un filtre de désionisation est utilisé). Ils doivent être changés après quelques mois ou en cas de réduction du débit dans le système.

Problèmes courants avec les filtres :

- Filtre contaminé

- Mauvais filtre ou pas de filtre

Échangeurs thermiques

Figure 10 : Vues avant et arrière d’un échangeur thermique |

Les échangeurs thermiques des systèmes de refroidissement plasma sont généralement composés d’un radiateur et d’un ventilateur. Les ventilateurs dirigent l’air dans le radiateur afin de retirer la chaleur du liquide de refroidissement de la torche. Certains systèmes utilisent un réfrigérant afin de refroidir le liquide de refroidissement de la torche.

Problèmes courants avec les échangeurs thermiques :

- Grillage du ventilateur : Il est nécessaire de vérifier les ventilateurs régulièrement afin de s’assurer de leur bon fonctionnement.

- Efficacité réduite : L’accumulation de saleté sur les ailettes de refroidissement réduit l’efficacité du refroidissement. Le radiateur doit être nettoyé régulièrement à l’aide d’air comprimé.

Réservoirs de liquide de refroidissement

|

Figure 11 : Réservoir du liquide de refroidissement avec interrupteurs de niveau et de température |

Le réservoir de liquide de refroidissement est en plastique ou en métal. Les indicateurs de niveaux, les interrupteurs à flotteur et les interrupteurs de température sont généralement installés dans le réservoir afin d’éviter une surchauffe. Le réservoir de liquide de refroidissement doit être vérifié et mis à niveau quotidiennement afin de s’assurer que le niveau de liquide de refroidissement est correct. Si le niveau est trop bas, de l’air peut s’introduire dans la conduite de liquide de refroidissement, qui réduira le refroidissement. Si le système est verrouillé, un niveau faible de liquide de refroidissement peut causer un arrêt intermittent ou total. Si le système n’est pas verrouillé, l’air peut provoquer une surchauffe et une défaillance de la pompe.

Problèmes courants avec les réservoirs de liquide de refroidissement :

- Contamination par des particules : Des particules peuvent s’accumuler au fond du réservoir. Elles doivent être retirées. Il peut être nécessaire de retirer le réservoir et de le nettoyer à la vapeur périodiquement.

- Niveau de liquide de refroidissement incorrect.

Dépannage du système

|

Figure 12 : Débitmètre du liquide |

Les composants individuels du système de refroidissement du plasma sont tous conçus pour garantir une chose : un débit volumétrique adapté à la torche pour le refroidissement. Le débit est généralement mesuré en gallons par minute (gal/min) ou en litres par minute (l/min). Chaque torche possède son propre débit exigé, qui est indiqué dans la section Spécifications du manuel de l’opérateur. Les débits sont généralement compris entre 1 et 1,5 gal/min. Voici une approche étape par étape pour la vérification du bon débit du liquide de refroidissement et le dépannage des problèmes de débit.

ATTENTION! Lisez toujours votre manuel de l’opérateur et prenez connaissance de toutes les précautions de sécurité afin d’effectuer l’entretien ou le dépannage d’un système plasma.

- Retrait des pièces de la torche : Lors du dépannage, commencez par la torche. Retirez les consommables et les inspectez à la recherche de signes de surchauffe, de contamination ou de dommages.

- Activez la pompe du liquide de refroidissement. (Vous aurez peut-être besoin d’un assistant afin de continuer à faire fonctionner la pompe pendant la mesure du débit et de remettre à niveau le liquide de refroidissement s’il en manque.) Le liquide de refroidissement doit circuler directement hors du centre du tube de refroidissement dans la torche.

- Mesure du débit d’alimentation en liquide de refroidissement dans la torche : Utilisez un seau afin de récupérer le liquide de refroidissement s’écoulant du tube de refroidissement. Collectez le liquide de refroidissement durant un intervalle de 30 secondes, puis arrêtez la pompe. Mesurez le volume de liquide de refroidissement en gallons ou en litres. Convertissez ce volume en débit en divisant les gallons récupérés par l’intervalle de temps (0,5 minute) afin d’obtenir des gallons par minute (gal/min) ou des litres par minute (l/min). Comparez cette mesure avec le débit indiqué dans le manuel de l’opérateur. Le débit dans une torche sans restriction (sans pièce) devrait dépasser les spécifications du fabricant. Si ce n’est pas le cas, vérifiez les éléments suivants :

- Pression de la pompe trop faible : ajuster les réglages de la pompe.

- Filtre à tamis de la pompe bouché : le nettoyer.

- Ligne d’alimentation de la torche ou torche bouchée : souffler les débris à l’aide d’air comprimé ou remplacer.

- Réassemblage de la torche : Avec des pièces neuves et propres, réassemblez la torche. Les pièces doivent être en place afin d’obtenir une bonne synchronisation du débit.

- Mesure du débit de retour du liquide de refroidissement depuis la torche : Le débit du liquide de refroidissement doit être mesuré à son retour vers le réservoir de liquide de refroidissement. Débranchez le tuyau en plastique du réservoir de liquide de refroidissement. À nouveau, utilisez un seau et faites-vous aider par une autre personne afin de récupérer l’eau durant un intervalle de 30 secondes, puis arrêtez la pompe. Convertissez la mesure en gal/min. Comparez ce débit avec les spécifications du fabricant. Si les gal/min ne dépassent pas les spécifications du fabricant, vérifiez les éléments suivants :

- Pression de la pompe trop faible : ajuster les réglages de la pompe.

- Conduite de retour du liquide de refroidissement ou torche bouchée : souffler les débris à l’aide d’air comprimé ou remplacer.

- Radiateur bouché : utiliser un nettoyeur haute pression afin de le nettoyer ou le remplacer.

- Filtre papier bouché : le remplacer ou le retirer temporairement pour le dépannage.

Si nécessaire, le débit peut être vérifié en aval de chaque composant suspect, jusqu’à ce que la restriction soit trouvée. Une alternative au test du seau est de se procurer un débitmètre peu coûteux conçu pour la mesure de flux de liquide, allant de 0 à 2 gal/min. Cet appareil simple sera installé de manière permanente sur la conduite de retour du système, au niveau du réservoir. Il constitue un excellent appareil visuel pour l’entretien du système plasma et une assurance à bas coût contre une panne coûteuse.

Figure 9 : Filtre du liquide de refroidissement

Figure 9 : Filtre du liquide de refroidissement