Conseils et techniques relatifs au coupage plasma automatisé

Une bonne technique de perçage permet de diminuer les coûts de fonctionnement et d’améliorer la productivité.

Voici un questionnaire rapide destiné au superviseur du contrôleur d’arc pilote, à l’ingénieur industriel, à l’agent d’achat ou au personnel d’entretien : Quelle est la première cause de défaillance prématurée des pièces dans les torches plasma?

a) Débit de gaz plasma inapproprié

b) Débit du liquide de refroidissement inapproprié (eau ou gaz)

c) Dysfonctionnement de la machine de contrôleur d’arc pilote

d) Mauvaise technique de perçage

Si vous avez répondu a), b), ou c) vous y êtes presque. Si vous avez répondu d) vous avez raison et vous êtes sur le point d’économiser de l’argent et de réduire les temps d’arrêt de la machine de coupage plasma.

Un perçage trop proche du matériau constitue la cause la plus fréquente de défaillance prématurée des consommables. Cette affirmation est basée sur des années de communication avec les utilisateurs finaux et sur des analyses des pièces consommables défaillantes. Le problème parait facile à résoudre mais il persiste dans la plupart des opérations de coupe. Une raison est le manque de formation technique adaptée des opérateurs de machine de contrôleur d’arc pilote. Un opérateur doit connaître la théorie et la technique, le « pourquoi » et le « comment », afin d’améliorer son travail. Doté d’une connaissance de base du procédé et de quelques conseils et techniques, il passera plus de temps à couper des pièces et moins de temps à remplacer des consommables.

Que se passe-t-il durant un perçage?

Lorsque la torche s’amorce, une étincelle haute tension, associée à une quantité limitée de courant continu, produit un arc pilote à la torche. Cet arc pilote se projette à l’extrémité de la torche dans un arc bleu-blanc stable, d’environ ½ à 1 po de longueur. L’arc pilote forme un chemin électrique de la cathode (l’électrode de la torche) vers l’anode (le matériau conducteur à couper). Si la torche est à distance de transfert, l’arc sera transféré au métal et commencera à percer. Chaque torche possède une distance de transfert maximale qui est également la hauteur de perçage maximale. Si la torche est plus haute que cette distance, l’arc pilote sera dans l’air. Si elle est plus basse, il sera transféré et commencera à percer.

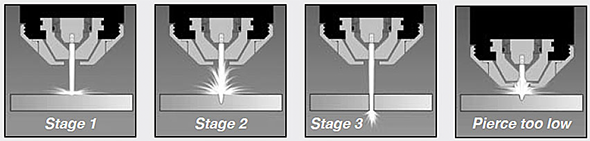

Étapes d’un perçage

Étape 1. L’arc transféré chauffe instantanément le métal à son point de fusion et commence à souffler le matériau fondu. Dans la première étape du perçage, le matériau fondu est pulvérisé axialement du point de perçage vers le haut de la plaque en une pluie d’étincelles.

Étape 2. Alors que le jet plasma pénètre plus profondément dans le matériau, un trou à fond rond se forme. Ce trou commence à diriger les étincelles fondues vers le haut, vers la torche. (C’est ce qui se passe lorsque vous tenez un petit verre sous l’eau de votre robinet.)

Étape 3. Une fois que l’arc traverse le bas de la plaque, les étincelles et le matériau fondu sont éjectés par le trou percé. Une fois le perçage terminé et l’arc ayant atteint sa pleine puissance, la machine commence à se déplacer et la torche commence à couper. Si la torche se déplace trop vite, il se peut que l’arc ne pénètre pas totalement le matériau. Si elle ne se déplace pas assez vite, l’arc continuera à retirer du matériau, agrandissant le trou, jusqu’à ce qu’il s’éteigne. Consultez l’illustration ci-dessous.

Problèmes de perçage :

Les problèmes les plus courants liés au perçage (arc parasite, pontage et étouffement de l’arc) surviennent lors de la deuxième étape du perçage lorsqu’une fontaine de matériau fondu à 1500 °C est pulvérisée vers la torche. Dans des conditions normales, la colonne d’arc est contrôlée et ciblée par un tourbillon de gaz lorsqu’elle passe de l’électrode vers la buse puis vers la plaque. Cette couche limite de gaz évite que l’arc n’entre en contact avec la buse en cuivre. En effet si l’arc touche la buse, il la coupera comme il le fait avec tous les métaux conducteurs.

Arc parasite est un terme désignant l’arc parasite survenant après l’arc de coupe ou de perçage principal. L’arc parasite survient lorsque le courant circule à travers la buse ou tout autre chemin conducteur vers la plaque autrement que par la colonne d’arc. Cela peut se produire lorsque le débit de gaz plasma est faible, l’intensité trop élevée ou que le jet plasma est très perturbé. Un perçage trop près de la plaque peut provoquer une telle perturbation. La pulvérisation de métal conducteur dérange le jet de gaz plasma en perturbant le champ électrique entourant l’arc et engendrant le développement de la colonne d’arc. On estime que plusieurs chemins d’arc se développent à travers ces petits morceaux de métal, tirant l’arc en dehors de son chemin symétrique à l’axe. Si l’arc est tiré vers le flanc de la buse, il réalisera un gougeage, une entaille ou quelque fois un chanfrein symétrique le long de l’orifice de sortie (épanouissement). Une buse endommagée cause de sérieux problèmes de qualité de coupe, comme un angle de chanfrein excessif, des scories, une impossibilité à pénétrer le matériau, etc.

Pontage est une forme plus sévère d’arc parasite. Il survient lorsque le matériau fondu s’accumule dans un bain entrant en contact avec la torche et la plaque. Ce bain étant électro-conducteur, il court-circuite la pièce à couper. L’arc repère un chemin de résistance faible vers la plaque et le prend. Cela engendre une défaillance désastreuse du protecteur et endommage la buse. Même les protecteurs de pointe en cuivre isolés électriquement des torches plasma actuelles ne sont pas immunisés contre ce type de défaillance. Une fois que le protecteur est en contact avec une boule de matériau fondu, il a le même potentiel qu’une plaque, l’arc va donc être conduit dans le protecteur et causer sa défaillance.

Étouffement du gaz plasma est la forme la plus sévère d’arc parasite. L’étouffement survient lorsque la torche commence à percer alors que la buse ou le protecteur de la torche est en contact avec la plaque. Par exemple, si le dispositif de réglage automatique en hauteur de la torche trouve sa hauteur initiale en poussant contre la plaque et que la plaque est courbée ou assez fine pour être poussée vers le bas, alors la rétractation de la torche ne définira pas la hauteur initiale correcte. La torche ne parviendra pas à « retirer la plaque » car la plaque suit la torche jusqu’à son réglage de hauteur initiale. Cela arrive souvent dans les applications de coupe sous l’eau, lorsque l’opérateur ne peut pas voir l’extrémité avant de la torche. L’étouffement du gaz plasma conduit à un arc parasite incontrôlé dans la chambre du plasma. Cela engendre une défaillance catastrophique de l’électrode, de la buse et du protecteur.

Conseils et techniques :

- Perçage haut et coupe basse : la règle de base est de percer à 1,5 ou 2 fois la hauteur de coupe ou à la distance maximale de transfert. Un perçage haut évite les arcs parasites, les pontages et les arcs étouffés.

- Utiliser un perçage en traînant : si votre CNC le permet, utilisez un perçage en traînant. Cette caractéristique déplace lentement la torche durant le perçage afin que la crête de matériau fondu ne touche pas l’extrémité avant de la torche. (Pensez au petit verre avec l’eau sortant sur le côté plutôt qu’au milieu.)

- Ne pas sélectionner la hauteur de perçage à l’œil : Utilisez le détecteur de hauteur initiale si possible. Le perçage manuel n’est généralement pas recommandé. Même les opérateurs expérimentés n’ont pas parfaitement l’œil.

- Ne pas percer au-delà des limites du système : La capacité de perçage est généralement la moitié de la capacité de coupe.

- Éviter le perçage : si possible, utilisez la coupe à la chaîne ou le démarrage du bord (par exemple à partir du bord d’un trou poinçonné) afin de réduire le nombre de perçages.

Techniques spéciales :

Les opérateurs expérimentés utilisent quelques fois deux astuces spéciales afin de percer des plaques épaisses.

AVERTISSEMENT : n’utilisez ces techniques que si vous êtes un opérateur plasma expérimenté et que vous connaissez bien le fonctionnement du système plasma.

Double passage : Cette technique implique de « souffler » à travers la plaque en deux ou plusieurs perçages plutôt qu’un seul. Le premier perçage crée un trou à fond rond d’environ la moitié de l’épaisseur de la plaque. L’opérateur déplace alors manuellement la torche légèrement vers le bord du trou et perce à nouveau. Le second passage traverse le matériau. La crête de matériau fondu est éloignée de la torche.

Perçage élevé : Cette technique est un perçage manuel pour lequel la torche est descendue vers la plaque alors que l’arc pilote est activé. Dès que le transfert se produit, l’opérateur élève la torche (étendant l’arc) à 1 po au-dessus de la plaque. Le jet plasma traverse alors la plaque et l’opérateur baisse la torche à la hauteur de coupe normale. Cela permet de protéger la torche et le protecteur. Mais cela n’est pas bon pour la durée de vie de l’électrode et de la buse.