Comment puis-je être plus rentable?

Le dénominateur commun dans l’avancée technologique en matière de coupage plasma depuis son invention est la réduction continue du coût par pied ou par mètre de métal coupé. Ce phénomène, considérablement accéléré dans le XPR300™, est un facteur primordial d’une meilleure rentabilité pour l’utilisateur. La réduction spectaculaire des coûts de fonctionnement qu’offre l’utilisation d’un XPR300 est liée à plusieurs facteurs, dont la vitesse de coupe, la durée de vie des consommables et la qualité de coupe.

Le premier facteur est lié à la vitesse de coupe. Le XPR300 coupe de 10 à 20 % plus rapidement que ses prédécesseurs les principales épaisseurs et près de 50 % plus rapidement les matériaux de plus de 50 mm (2 po) d’épaisseur.

| Thickness | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD contre XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

Vitesse de coupe (mm/min)

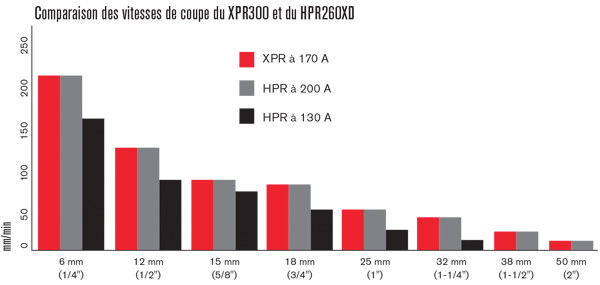

De même, le XPR300 est plus efficace, car il nécessite moins d’intensité de courant pour égaler le rendement de son prédécesseur. Comme le montre le tableau ci-dessous, un XPR réglé à 170 A égale la vitesse de coupe d’un HPR réglé à un courant de sortie de 200 A.

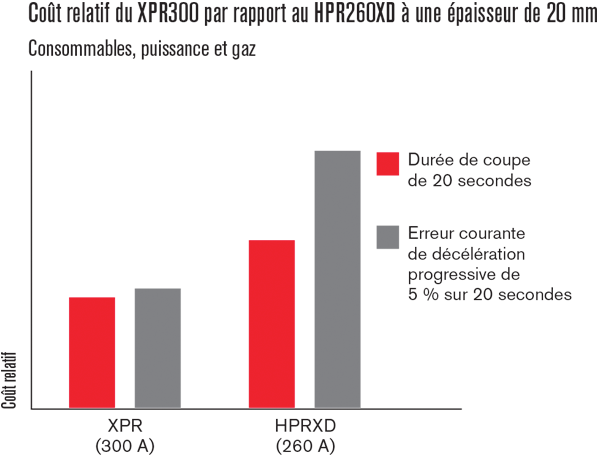

Un second facteur important ayant une influence sur les coûts de fonctionnement est la durée de vie des consommables. Lors de tests en laboratoire, les ingénieurs d’Hypertherm ont été en mesure de réaliser près de 50 % plus de coupes qu’auparavant. Alors qu’un ensemble de consommables pouvait antérieurement durer près de 1 000 coupes, les consommables du XPR peuvent réaliser près de 1 400 coupes de 20 secondes sur l’acier doux de ¾ po. Une des raisons de cette augmentation de la durée de vie des consommables est la conception très sophistiquée du système XPR. La source de courant du système inclut Arc Response Technology qui intervient automatiquement afin d’éviter les situations qui pourraient endommager le système ou réduire la durée de vie des consommables.

Examinons par exemple les erreurs de décélération progressive. Ces erreurs, au cours desquelles un arc est terminé de manière non contrôlée en quittant la plaque ou une découpe intérieure (comme un trou ou un encoche) tombe, sont très dommageables pour les consommables. Cela est attribuable à l’émetteur en hafnium situé à l’extrémité de toutes les électrodes qui ne peut se resolidifier lorsque l’arc « craque ». Par conséquent, à chaque décélération progressive, un peu de hafnium est éjecté de l’électrode, accélérant l’usure des consommables.

La source de courant du XPR300 traite ce problème par l’utilisation d’une fonctionnalité de détection automatique avancée. Le système détecte une erreur de décélération progressive sur le point de se produire et éteint rapidement l’arc de manière contrôlée, prolongeant nettement la durée de vie de l’électrode et de la buse. Alors que la plupart des systèmes plasma constatent une réduction d’environ 50 % de la durée de vie des consommables en raison d’erreurs de décélération progressive, ce pourcentage est inférieur à 10 % pour le XPR300. Cela équivaut à un avantage réalisé qui prolonge de trois fois la durée de vie des consommables par rapport à la normale.

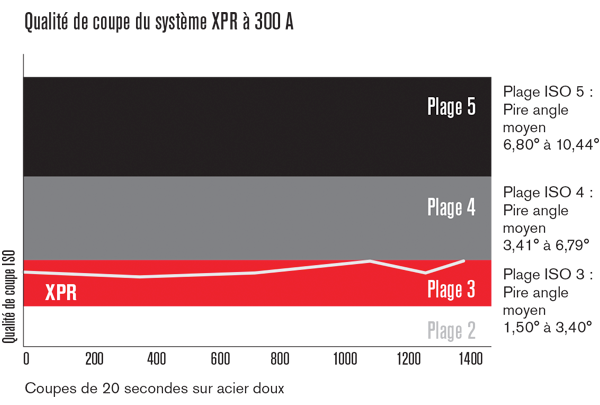

Un autre facteur important à prendre en compte est la qualité de coupe. Le XPR300 présente une toute nouvelle catégorie de coupe appelée X-Definition. Des avancées technologiques telles que Cool nozzle™, Advanced arc stability, coupe HyDefinition appliquée aux métaux non ferreux, Vented Water Injection (VWI), mélange de gaz distinct (H2, Ar, N2), Vent-to-shield et Amortissement du plasma, par lesquelles une chambre de la buse absorbe les fluctuations de pression et de débit, ont produit une constance exceptionnelle dans la qualité de coupe sur une longue période.

Alors que les systèmes HPR HyPerformance atteignent une qualité de coupe constante ISO de plage 4 pour les pièces, le XPR300 obtient une qualité de coupe ISO de plage 3 et même de plage 2 sur les matériaux plus fins.

Cette qualité de coupe nettement améliorée sur l’acier doux, et encore plus nettement sur l’acier inoxydable et l’aluminium, pourrait permettre aux fabricants d’effectuer eux-mêmes des coupes, comme la coupe au laser, autrefois externalisées à d’autres centres de coupe spécialisés. Cela peut mener à des économies significatives, une chaîne d’approvisionnement plus efficace (permettant une production JIT), la livraison plus rapide des tâches et une meilleure rentabilité générale.

Qualité des arêtes sur l’aluminium

à l’aide du procédé en attente de brevet VWI offert sur le XPR300

Qualité des arêtes sur l’acier inoxydable à l’aide de la capacité unique du XPR300 d’effectuer un mélange de gaz plasma H2-Ar-N2 dans la console OptiMix

En résumé, la combinaison de vitesses de coupe plus rapides, d’une durée de vie des consommables améliorée par la protection des erreurs de décélération progressive, d’une qualité de coupe améliorée et d’une meilleure constance de coupe produit directement des coûts de fonctionnement réduits et une meilleure rentabilité. En fait, avec une sortie de 300 A, le XPR300 peut réduire le coût relatif par mètre ou pied de coupe de plus de 50 %.