Comment puis-je être plus productif?

Lorsqu’il s’agit de coupe industrielle, la productivité, ou le manque de productivité, se résume à trois choses. La vitesse de coupe, la qualité de coupe et le temps de fonctionnement du système. Le nouveau système XPR300™ d’Hypertherm traite ces trois aspects de la productivité en créant un système qui coupe plus rapidement, coupe mieux afin de réduire (et même d’éliminer) les opérations secondaires et améliore le temps de fonctionnement du système grâce à l’utilisation de technologie intelligente et d’étapes qui permettent d’économiser du temps.

Vitesse de coupe

Du fait de posséder 300 A et 63 kW de puissance par rapport aux 260 A de son prédécesseur, le XPR300 coupera plus rapidement. L’augmentation exacte de la vitesse dépendra de l’épaisseur du matériau que vous coupez, mais vous pourrez généralement couper de 10 à 20 % plus rapidement des matériaux de 15 à 40 mm d’épaisseur, 38 % plus rapidement des matériaux de 50 mm d’épaisseur et près de 50 % plus rapidement des matériaux de 60 mm d’épaisseur.

| Thickness | XPR300 | HPR260XD | HPR400XD |

XPR300 |

HPR400XD versus XPR300 % |

|

| 15 mm | 3440 | 3130 | 3950 | 10% | 15% | |

| 20 mm | 2550 | 2170 | 2805 | 18% | 10% | |

| 25 mm | 1950 | 1685 | 2210 | 16% | 13% | |

| 30 mm | 1530 | 1290 | 1790 | 19% | 17% | |

| 40 mm | 940 | 790 | 1160 | 19% | 23% | |

| 50 mm | 560 | 405 | 795 | 38% | 42% | |

| 60 mm | 385 | 258 | 580 | 49% | 51% | |

| 70 mm | 250 | N/A | 380 | N/A | 52% |

Vitesse de coupe (mm/min)

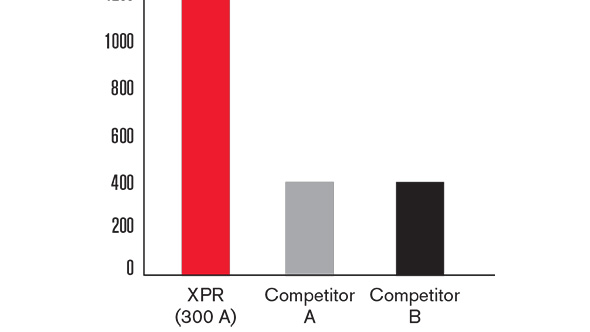

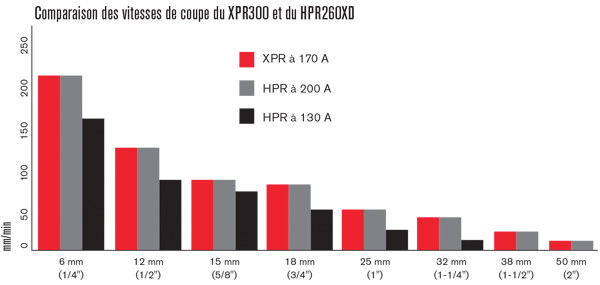

En plus de couper plus rapidement, le XPR est plus efficace que le HPR260XD®. Comme le montre le tableau ci-dessous, le XPR300 nécessite seulement 170 A pour égaler la vitesse de coupe d’un HPR260XD réglé à 200 A. Non seulement vous coupez plus rapidement, mais vous consommez moins d’énergie.

Qualité de coupe

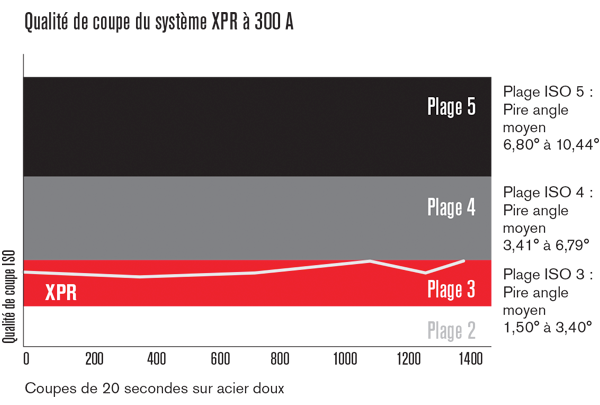

En ce qui a trait à la qualité de coupe, le XPR300 présente une toute nouvelle catégorie de coupe appelée X-Definition™. Cette catégorie de coupe améliore la qualité telle qu’elle est mesurée par la norme ISO 9013, norme internationale qui définit la qualité de coupe des pièces découpées par coupe thermique. Cette norme utilise une échelle allant de 1 à 5, la coupe de plage 1 étant considérée comme la meilleure. Le nouveau XPR offre une qualité de coupe ISO de plage 3 durant presque la totalité de la durée de vie des consommables. En comparaison, les systèmes HPRXD d’Hypertherm ont tendance à donner une qualité de coupe de plage 4, comme illustré ci-dessous.

Bien que le tableau ci-dessus reprenne les résultats réalisés pour la coupe d’acier doux de 12 mm, les tests effectués en laboratoire montrent une qualité de coupe ISO de plage 2 sur de l’acier doux plus fin en utilisant des réglages de courant plus faibles. En plus de l’amélioration de la qualité de coupe, l’autre élément à prendre en compte est la constance de la coupe. Comme le montre le tableau, durant des tests en laboratoire au cours desquels des coupes de 20 secondes ont été réalisées, la qualité de coupe a été remarquablement uniforme. Une pièce coupée avec des consommables neufs avait quasiment

la même apparence qu’une pièce coupée avec des consommables comptant plus de 1 000 amorçages.

Cette avancée significative de la qualité de coupe s’applique à la coupe d’acier doux ainsi qu’à l’acier inoxydable et à l’aluminium. Elle est le résultat de plusieurs nouvelles technologies en attente de brevet. Un de ces procédés, Vented Water Injection™ (VWI), associe un gaz plasma d’azote avec une protection à l’eau afin de mieux aligner et concentrer l’arc plasma. Un second, appelé Vent-to-shield, récupère l’hydrogène du gaz plasma rejeté et le mélange avec le gaz de protection. L’association de ces deux technologies donne des arêtes de coupe plus nettes, moins d’angularité et un fini de surface amélioré comparativement au HPR. Le XPR utilise également un procédé appelé Stabilité avancée de l’arc afin de stabiliser l’arc plasma et de nouveaux protocoles de segmentation de l’arc pour les trous dépassant le procédé True Hole d’Hypertherm déjà à la fine pointe de l’industrie.

Temps de fonctionnement du système

Malgré le volume considérable de technologies présentes dans le XPR, le système est en fait moins complexe. Des détecteurs situés au niveau de la source de courant envoient des codes de diagnostic précis, ce qui améliore la qualité du suivi du système. Cela permet de réduire le temps de dépannage et de fournir des données dynamiques pour l’amélioration générale de l’optimisation du système.

De plus, puisqu’il compte moins de consoles et de raccords, le système nécessite moins de temps de préparation, ce qui laisse plus de temps pour la coupe. Parmi les caractéristiques utiles, mentionnons un dispositif de connexion appelé EasyConnect™ qui permet à un opérateur de brancher rapidement la torche dans la console de la torche sans avoir à utiliser d’outils. Une électrode QuickLock™ en instance de brevet ne requiert qu’un serrage d’un quart de tour, ce qui réduit le temps de préparation; de plus, sa nouvelle conception permet à l’opérateur de changer rapidement la torche à l’aide d’une seule main. Toutes les consoles possèdent la fonction Gaz automatique permettant à l’opérateur de sélectionner et de démarrer des tâches de coupe directement à partir de la commande numérique par ordinateur (CNC), ainsi que la fonctionnalité Wi-Fi dans la source de courant permettant le suivi à distance d’un ou de plusieurs systèmes.

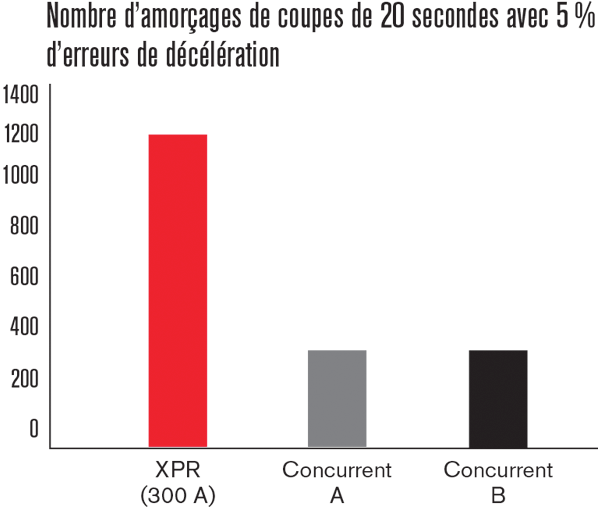

Le temps d’utilisation du système, sans mentionner les coûts de fonctionnement généraux, est considérablement augmenté par les améliorations à la durée de vie des consommables. Un élément en attente de brevet appelé Cool nozzle™ fournit un refroidissement par liquide directement à la buse et permet une augmentation de 40 % de la durée de vie des consommables. La technologie brevetée PowerPierce® agit de la même façon pour le protecteur. Elle envoie un liquide de refroidissement vers le protecteur lui permettant de repousser le métal fondu durant le perçage afin que le protecteur ne soit pas endommagé. Une valve placée dans le logement de la torche offre un contrôle plus rapide et plus précis des débits de gaz pour une durée de vie nettement plus longue du procédé à l’oxygène et un procédé de décélération progressive grandement accéléré. Cette élimination des erreurs de décélération progressive dans la plupart des applications permet une durée de vie des consommables environ trois fois plus longue que sur la plupart des autres systèmes, comme démontré ci-dessous. Le fait de passer moins de temps à changer les consommables laisse plus de temps pour la coupe et d’autres activités créatrices de valeur.

Voilà ce que vous obtenez. La combinaison de vitesses de coupe plus rapides, d’une qualité de coupe améliorée et d’un meilleur temps d’utilisation du système se traduit par une meilleure productivité du système XPR300.

Apprenez à être plus productif.