Conseils de base pour améliorer la qualité de coupe plasma

Le manuel de référence suivant propose plusieurs solutions pour améliorer la qualité de coupe. Vous devez tester et mettre en pratique les suggestions fournies, car de nombreux facteurs doivent être pris en considération.

- Type de machine (par ex. table X-Y, presse poinçonneuse, robot)

- Système de coupage plasma (par ex. système plasma à air, plasma à oxygène, plasma de catégorie haute définition)

- Dispositif de contrôle du mouvement (par ex. capacité de la machine CNC et dispositif de réglage en hauteur de la torche)

- Variables du procédé (par ex. vitesse de coupe, hauteur de coupe, choix des consommables)

- Variables externes (par ex. variabilité des matériaux, pureté du gaz, expérience de l’opérateur)

Il est important de prendre tous ces facteurs en considération lors de la tentative d’amélioration de l’aspect d’une coupe.

Étape 1 : L’arc plasma coupe-t-il dans la bonne direction ?

Les angles de coupe les plus carrés sont toujours situés à droite par rapport au déplacement en avant de la torche.

- Vérifier la direction de coupe

- Ajuster la direction de coupe, au besoin

L’arc plasma tourne généralement dans le sens horaire avec les consommables standards.

Contour :

- La torche se déplace dans le sens horaire.

- Le bon côté de la coupe correspond au côté droit de la torche lorsque cette dernière se déplace vers l’avant.

Partie interne (orifice) :

- La torche se déplace dans le sens anti-horaire.

- Le bon côté de la coupe correspond au côté droit de la torche lorsque cette dernière se déplace vers l’avant.

Plaque avec orifice interne

Étape 2 : Le procédé sélectionné est-il adapté au matériau et à l’épaisseur à couper ?

Reportez-vous aux tableaux de coupe dans la section Fonctionnement du manuel d’instructions d’Hypertherm.

Assurez-vous d’appliquer les spécifications indiquées dans les tableaux de coupe :

- Sélectionnez le procédé approprié en fonction des éléments suivants :

- Type de matériau

- Épaisseur du matériau

- Qualité de coupe souhaitée

- Objectifs en matière de productivité

- Sélectionnez le gaz plasma et le gaz de protection appropriés.

- Sélectionnez les paramètres appropriés pour les éléments suivants :

- Pressions de gaz (ou débits)

- Distance torche-pièce et tension de l’arc

- Vitesse de coupe

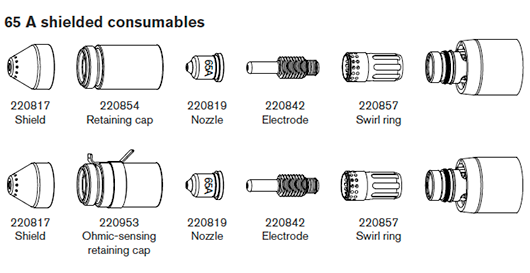

- Confirmez que les consommables appropriés sont utilisés (vérifiez les numéros de référence)

Note : En règle générale, des procédés à intensité plus faible offrent une inclinaison et une finition de surface de meilleure qualité. Cependant, dans ce cas, les vitesses de coupe sont plus lentes et les niveaux de scories plus élevés.

Étape 3 : Les consommables sont-ils usés ?

- Recherchez des traces d’usure sur les consommables.

- Remplacez les consommables usés.

- Remplacez toujours les buses et les électrodes en même temps.

- Évitez de lubrifier les joints toriques de manière excessive.

Note : Optez pour des consommables Hypertherm authentiques afin de garantir des performances de coupe optimales.

Étape 4 : La torche est-elle perpendiculaire à la pièce à couper ?

- Posez la pièce à couper à plat.

- Placez la torche perpendiculaire à la pièce à couper, par rapport aux parties avant et latérale de la torche.

Note : Vérifiez que le matériau n’est ni déformé ni voilé ; dans des situations extrêmes, il est impossible de corriger cette limitation.

Étape 5 : La distance torche-pièce est-elle définie à la hauteur appropriée ?

- Ajustez la distance torche-pièce sur le réglage approprié.

- Si vous utilisez une commande de tension de l’arc, ajustez la tension.

Note : Comme les consommables s’usent, les réglages de tension de l’arc doivent être ajustés régulièrement afin de maintenir la distance torche-pièce.

La distance torche-pièce peut avoir une incidence sur l’angularité.

Angle de coupe négatif : la torche est trop basse ; augmentez la distance torche-pièce.

Angle de coupe positif : la torche est trop haute ; réduisez la distance torche-pièce.

Note : Un léger écart dans les angles de coupe peut s’avérer normal si cet écart est compris dans la plage de tolérance.

Étape 6 : La vitesse de coupe est-elle trop faible ou trop élevée ?

- Ajustez la vitesse de coupe, au besoin.

Note : La vitesse de coupe peut également avoir une incidence sur vos niveaux de scories.

Scories de vitesse élevée : la vitesse de coupe est trop élevée (l’arc se laisse distancer). Réduisez-la.

Scories de vitesse réduite : la vitesse de coupe est trop faible (l’arc se précipite en avant). Augmentez la vitesse de coupe.

Projection sur la partie supérieure : la vitesse de coupe est trop élevée, réduisez-la.

Note : En plus de la vitesse, la composition chimique du matériau et la finition de la surface peuvent avoir une incidence sur les niveaux de scories. Alors que la pièce se met à chauffer, il pourrait y avoir plus de scories sur les coupes suivantes.

Étape 7 : Rencontrez-vous des problèmes avec le système de distribution de gaz ?

- Identifiez et réparez les fuites ou contraintes.

- Utilisez des régulateurs et des conduites de gaz aux dimensions appropriées.

- Utilisez un gaz pur de haute qualité.

- Si une purge manuelle est requise, comme pour le MAX200, confirmez la fin du cycle de purge.

- Consultez le distributeur de gaz.

Étape 8 : La torche vibre-t-elle ?

- Vérifiez que la torche est correctement fixée au portique de la table.

- Consultez le fabricant du système. La table nécessite peut-être une maintenance.

Étape 9 : La table doit-elle être ajustée ?

- Vérifiez que la table effectue la coupe à la vitesse spécifiée.

- Consultez le fabricant du système. Il est peut-être nécessaire de régler la vitesse de la table.