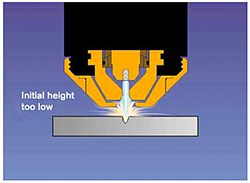

Una vez programado, el THC toca suavemente la superficie del material y a continuación se retrae hasta la altura correcta de perforación. Tras empezar una perforación, el THC le dirá a la antorcha que espere un segundo o dos para permitir que se realice una perforación completa, luego se moverá hacia abajo hasta la altura de corte, que es crítica para la calidad de corte. Si la antorcha está demasiado abaja, existe un riesgo de colisión con la placa; si está demasiado alta la sangría será demasiado ancha, y también habrá una mayor angulosidad de los bordes, escoria y alabeo. Una vez que el avance en X e Y llega a su velocidad (después de acabarse el tiempo del temporizador de retardo de control de altura) el control de retroalimentación del voltaje del arco asume el control para mantener la distancia antorcha-pieza correcta.

La cantidad del consumible comienza con una desviación de < 0,25 mm de la debida altura de corte, sin intervención del operador, acero al carbono de 12 mm (1/2 pulg.) (130 A)

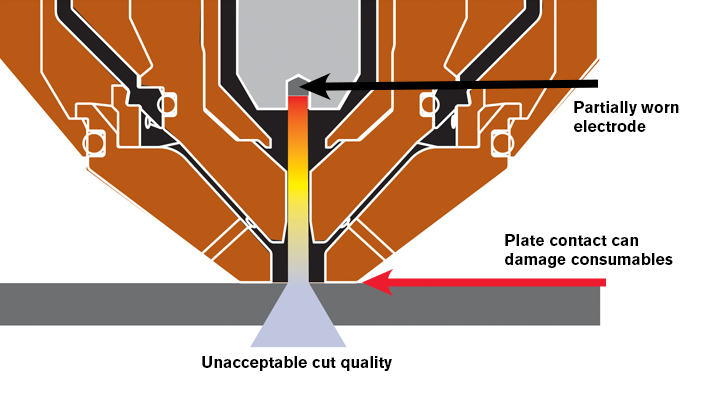

Con los THC tradicionales, el operador debe ajustar periódicamente el voltaje del arco establecido para garantizar una altura de corte adecuada. Para mayor productividad y rentabilidad, busque un sistema de THC inteligente que ajuste automáticamente según el desgaste de los electrodos. Algunos sistemas de THC ofrecen muestreo de voltaje del arco para realizar un seguimiento del desgaste progresivo de los consumibles. Al monitorear continuamente el voltaje del arco después de cada perforación, el valor del voltaje del arco establecido se puede ajustar automáticamente para mantener consistentemente la altura de corte correcta en toda la duración de los consumibles, sin que el operador tenga que realizar ningún ajuste adicional. Esto permite lograr una calidad de corte optimizada y la duración máxima de los consumibles, ahorrando tiempo y dinero.