Corte por plasma vs. corte por láser de fibra

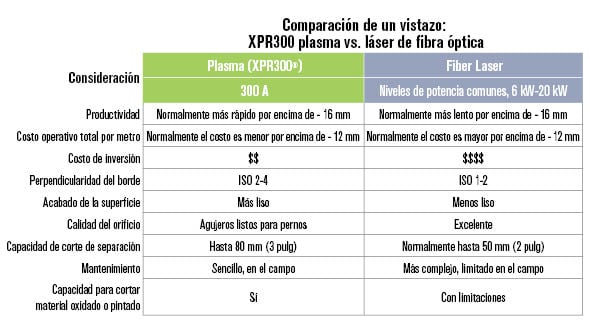

Al momento de comparar el plasma contra el láser, el plasma tiende a destacarse al cortar metales entre 6 mm (1/4 pulg.) y 50 mm (2 pulg.) de espesor, ya que es más rápido, cuesta menos comprarlo y operarlo y tolera mejor el trabajo sobre metales imperfectos o reflectores. Además, el plasma puede cortar biseles sin necesidad de realizar operaciones secundarias.

Beneficios de elegir el corte por plasma por encima del corte por láser

El plasma y el láser de fibra óptica son tecnologías de corte industrial productivas con ventajas y desventajas. La elección de qué tecnología utilizar depende del trabajo específico y de los resultados de corte que mejor se adapten a sus necesidades. Debido a que es una tecnología más nueva, a veces se supone que el láser de fibra óptica es superior y más moderno. Sin embargo, si bien el láser de fibra óptica se ha utilizado recientemente para cortar metales más gruesos que el espesor de una lámina, el plasma se ha perfeccionado en las últimas décadas para producir resultados de corte de alta calidad con una inversión inicial y costos operativos bajos. Lo más importante es que antes de seleccionar qué tecnología es adecuada para su operación, es vital considerar lo siguiente:

-

Espesor del material

-

Calidad de corte

-

Velocidades de corte

-

Costo operativo

-

Inversión inicial

-

Estado de la pieza a cortar

-

Mantenimiento

El plasma produce una excelente calidad de corte

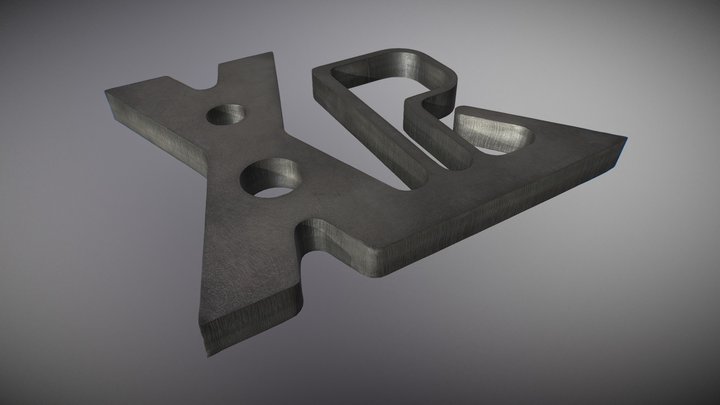

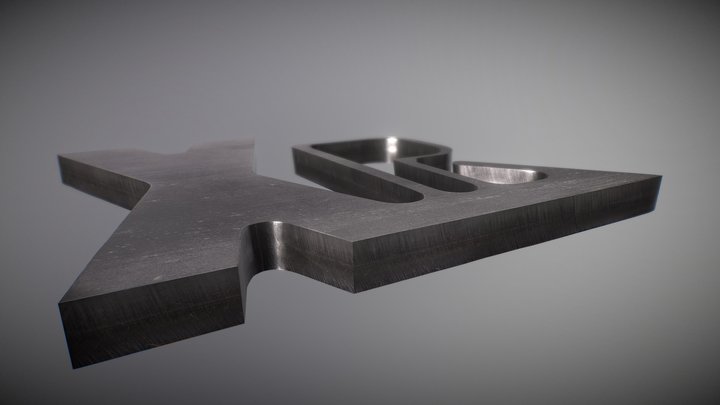

La diferencia en la calidad de corte entre la tecnología de plasma X-Definition® y el láser es pequeña. Los plasmas Hypertherm XPR170® y XPR300® X-Definition ofrecen un acabado superficial que generalmente es más prolijo que el láser de fibra óptica en espesores superiores a 16 mm (5/8 pulg.) y tienen una calidad de borde constante durante la vida útil de un juego de consumibles. Combinado, el plasma X-Definition puede lograr una calidad de corte que compite con el láser en acero al carbono, acero inoxidable y aluminio.

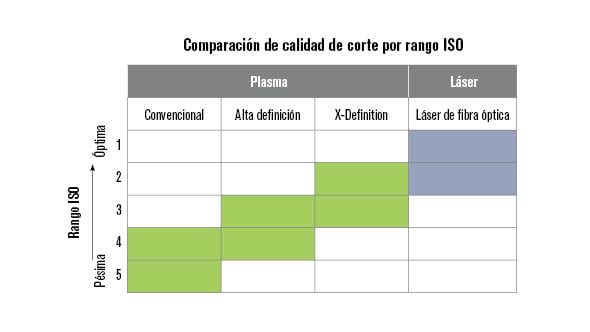

Una referencia útil para comparar la calidad de corte de las dos tecnologías es el ISO 9013, un estándar internacional para clasificar la calidad de las piezas cortadas con un proceso térmico. El estándar ISO 9013 clasifica la angulosidad de un método (una medida de la desviación de la perpendicular) en rangos de 1 (la menor desviación) a 5 (la mayor desviación). Con una máquina de corte que ofrece capacidades de avance superiores, el plasma X-Definition ofrece cortes de Rango 2 de la ISO en materiales de menos de 10 mm (3/8 pulg.) de espesor y calidad de corte Rango 3 en materiales más gruesos.

El plasma corta orificios listos para pernos y biseles listos para soldar

Cuando se combina con el software CAD/CAM, como ProNest®, se pueden reducir en gran medida los costos de mano de obra y disminuir los cuellos de botella en el flujo descendente. Las aplicaciones de tecnología SureCut™ crean resultados de corte de alta calidad, al tiempo que reducen los ajustes y las pruebas, al incorporar conocimientos sobre plasma y parámetros de proceso. Esto reduce la programación compleja, el ensayo y error, y la intervención del operador.

Así es como los procesos SureCut ayudan a maximizar el rendimiento del plasma Hypertherm:

-

True Hole® produce orificios más detallados y definidos con menos conicidad y marcas mínimas de trayectoria de entrada y salida. True Hole crea orificios aptos para pernos desde la mesa de plasma, lo que elimina la necesidad de perforar orificios en un paso aparte.

-

True Bevel™ aplica automáticamente los parámetros de corte correctos para que los operadores puedan cortar bordes biselados en una sola pasada sin necesidad de una segunda, lo que suele ser común en tecnologías de la competencia. Ya no es necesario que los soldadores corten o rectifiquen los bordes biselados manualmente a un ángulo específico.

-

Rapid Part™ ubica y optimiza pasos de los procesos que considera que no aportan valor. Esto incluye el tiempo que necesita la antorcha de plasma para que se retraiga y se mueva a su lugar, y otros pasos como el preflujo de gas. Al reducir o eliminar el tiempo muerto de corte, los operadores pueden cortar más piezas, a veces hasta el doble, en la misma cantidad de tiempo.

-

Plate Saver™ combina la estabilidad del arco de XPR® y los parámetros de software especializados para aumentar drásticamente la utilización del material.

Las tolerancias del láser conllevan compensaciones de costos

La diferencia entre las tolerancias del plasma y el láser es más pequeña de lo que se cree, unos 0,25 mm (0,01 pulg.), más o menos el espesor de una tarjeta de negocios. Tal y como se explica en este artículo sobre las tolerancias del láser, añadir tolerancias a veces tiene una implicación en el costo. Si bien el ancho de corte de un láser de fibra óptica puede ser ventajoso, puede ir en contra del flujo de producción al cortar metales de mayor espesor. La ranura delgada puede hacer que las piezas se atasquen fácilmente y no se suelten de la estructura, lo que ralentiza el flujo de producción y requiere la intervención del operador.

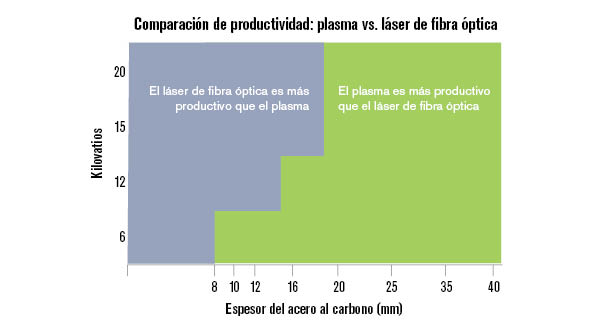

El plasma es más rápido

Especialmente al cortar metales de más de 16 mm (5/8 pulg.), el plasma corta más rápido que el láser de fibra óptica. Esto se traduce en una mayor productividad, menos cuellos de botella, mejores entregas a tiempo y mayor flujo de caja y potencial de crecimiento empresarial.

El plasma cuesta menos

Son muchos los factores que influyen en los costos de sus operaciones de corte, incluido el gas, la electricidad, los consumibles, el mantenimiento, la mano de obra, los recortes y las inversiones iniciales en la maquinaria. Lo ideal es que su sistema de corte le ofrezca resultados constantes a lo largo de la vida útil de los consumibles y proporcione una baja variabilidad entre piezas en una gama de tipos y espesores de metal, lo que reduce los costos de recortes y piezas terminadas.

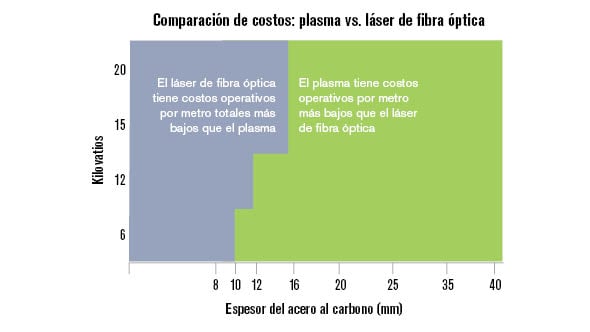

Al considerar los costos operativos directos de una operación de corte, el plasma a menudo cuesta menos por pie/metro para metales de mayor espesor debido a los procesos refinados y al menor consumo de gas. Incluso cuando los costos operativos directos del láser de fibra óptica son más bajos, como ocurre con los metales delgados, asegúrese de calcular los requisitos de consumo de electricidad y gas del sistema de láser de fibra óptica. Los clientes a menudo se sorprenden ante el alto consumo de estos productos y la necesidad de instalar sistemas de almacenamiento de gas a granel o adquirir sistemas de generación de nitrógeno.

La inversión inicial para una máquina de corte por plasma suele ser entre 2 y 5 veces menor que la de un sistema de corte por láser de fibra óptica. Si bien esto puede parecer un costo que se hace por única vez, los cargos por depreciación en la cuenta de resultados de su empresa aumentarán significativamente el costo total de propiedad (TCO) de su sistema láser de fibra óptica en los años venideros. A menos que esté utilizando mucho su máquina láser de fibra óptica para realizar cortes, es poco probable que obtenga un retorno de su inversión.

El plasma es versátil

El plasma es muy tolerante con las condiciones del metal que se corta. Ya sea que el metal esté oxidado, pintado o tenga un espesor variable según el tipo de corte, el plasma realiza el corte de manera confiable. Anteriormente, el corte con láser requería que la placa fuera de un grado específico, se almacenara en el interior y/o se limpiara antes de la operación de corte. Si bien la capacidad del láser para manejar estas condiciones adversas del material está mejorando, generalmente implica pasos de procesamiento adicionales, como un paso de vaporización de haz ancho, que alarga los tiempos del ciclo del proceso.

El plasma es resistente y confiable

Una y otra vez, los clientes informan que los atributos más importantes del plasma son su simplicidad, resistencia y confiabilidad. El mantenimiento es sencillo y, por lo general, los departamentos de mantenimiento internos pueden gestionar fácilmente todos los procedimientos, excepto los más complejos. En el pasado, los láseres de CO2 tenían fama de ser complicados. No eran confiables y los costos de mantenimiento eran elevados. El láser de fibra óptica, con menos componentes de fuente de energía, es notablemente más confiable que las tecnologías láser más antiguas. Aun así, el mantenimiento es fundamental para estas máquinas y requiere que técnicos especializados inspeccionen, ajusten y mantengan el sistema con regularidad. Debido a que el costo y la delicadeza de algunos componentes (por ejemplo, un cabezal de corte por láser) pueden costar decenas de miles de dólares, estas unidades a menudo se cambian y se devuelven para su reparación en un ambiente de sala limpia.

Recientemente, muchas regiones han visto la afluencia de sistemas láser de bajo costo que prometen lo mejor de ambos mundos: buena calidad de corte y baja inversión inicial. Si algo suena demasiado bueno para ser verdad, probablemente lo sea. Asegúrese de investigar los costos de poseer uno de estos sistemas láser. Un servicio deficiente, poca confiabilidad, largos plazos de entrega de piezas de repuesto y un servicio al cliente inexistente pueden ser el precio que usted paga por la buena oferta inicial.