La conjugación de calidad de corte, productividad, costo operativo y versatilidad hacen del corte por arco de plasma el proceso de corte industrial más popular que existe.

¿Qué es el plasma?

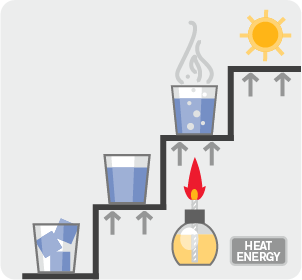

Plasma es el cuarto estado de la materia. Normalmente pensamos en tres estados de la materia: sólido, líquido y gaseoso. Para un elemento común como el agua, estos tres estados son hielo, agua y vapor.

La diferencia entre estos estados son sus niveles de energía relativos. Cuando se aporta energía en forma de calor al hielo, éste se derrite y se transforma en agua; si se agrega más energía, el agua se evapora y se transforma en vapor. Si se pudiese agregar al vapor una energía considerablemente mayor (calentarlo a aproximadamente 11 700 °C (21 092 °F)), se descompondría en distintos gases y se transformaría en un conductor de electricidad o en gas ionizado. A este gas ionizado de alta energía se le llama plasma.

Durante la década de 1950, el plasma comenzó a reconocerse como un proceso de corte térmico. Las aplicaciones iniciales de corte por plasma eran limitadas y los resultados de corte eran rudimentarios. En 1968, Dick Couch introdujo la inyección radial de agua. Esta tecnología patentada de boquilla constriñó el arco de plasma, aumentando su densidad de energía a la vez que mejoró el enfriamiento, lo que permitió velocidades de corte más rápidas, cortes de mayor calidad y la capacidad de cortar acero al carbono a velocidades cinco veces más rápidas que el proceso de oxicorte. Con aplicaciones expandidas, velocidades de corte más rápidas y ciclos de trabajo mejorados, el plasma empezó rápidamente a arrebatar cuota de mercado a la tecnología de oxicorte tradicional.

El proceso de corte por plasma ha seguido perfeccionándose durante las últimas cinco décadas, y hoy en día los fabricantes y trabajadores del metal de todo el mundo eligen el plasma en lugar del oxicorte porque:

-

El plasma puede cortar todos los materiales conductores, incluidos el acero al carbono y los metales no ferrosos, mientras que el oxicorte se limita al acero al carbono.

-

El plasma también puede cortar metales gruesos y delgados. Si bien ambos procesos pueden cortar, técnicamente, un amplio rango de espesores, no es nada práctico cortar metal o láminas de metal delgado con oxicorte porque es menos preciso, crea una zona afectada por calor grande que puede ondular el metal, y es un proceso mucho más lento. Por este motivo, el oxicorte suele usarse en metales de un espesor mayor que 50 mm (2 pulg.).

-

El plasma es más seguro que el oxicorte, lo que requiere el uso de un gas inflamable.

-

El plasma es más rápido. En materiales de calibre, las velocidades de corte por plasma son 12 veces más rápidas que las del oxicorte y en materiales de hasta 1 pulg. las velocidades de corte por plasma son 2 veces más rápidas que las del oxicorte. El plasma también proporciona tiempos de perforación mucho más rápidos, lo que puede afectar en gran medida la productividad del corte automatizado.

-

El plasma es normalmente más barato de operar. A diferencia del oxicorte, el plasma no requiere rellenar los cilindros con tanta frecuencia. Por ejemplo, con un corte de acero al carbono de mayor espesor, el plasma usa menos oxígeno y es más rápido.

-

El plasma proporciona cortes más precisos. Es posible lograr una muy buena calidad de corte con ambos procesos, siempre que el operador del oxicorte tenga la experiencia necesaria. Sin embargo, un sistema de corte por plasma producirá cortes más precisos y limpios, con mejor angulosidad, una sangría más delgada, una zona afectada por calor más pequeña y nada o casi nada de escoria.

-

El plasma es más fácil de usar. La posibilidad de obtener un buen resultado con una antorcha de oxicorte depende en gran medida del operador. El oxicorte es una forma de arte que requiere de práctica para conseguir un resultado perfecto, ya que los operadores deben configurar y mantener la química de la llama mientras conservan una distancia invariable desde la superficie que se está cortando. Por otra parte, el plasma es mucho más tolerante y se puede dominar rápidamente. Los sistemas como la serie de sistemas de corte por plasma aire Powermax SYNC® de Hypertherm con su cartucho consumible de una pieza son aún más fáciles de usar.

¿Qué es el corte por plasma?

Una máquina de corte por plasma, o un sistema de corte por plasma, usa un flujo de plasma para transferir la energía a un material conductor. El flujo de plasma normalmente se forma al hacer que un gas como el nitrógeno, oxígeno, argón, o hasta el aire, pase por una boquilla estrecha. Una corriente eléctrica producida por una fuente de energía externa agrega la energía suficiente para que el flujo de gas lo ionice y lo convierta en un arco de plasma. Es por eso que a este proceso se lo suele denominar corte por arco de plasma. El arco de plasma corta la pieza al derretirla primero y luego disipar el metal derretido.

¿Qué temperatura alcanza un sistema de corte por plasma?

El arco de plasma producido por un sistema de corte por plasma produce temperaturas que se acercan a los 40 000 °F, por lo que sí, la temperatura del sistema de corte por plasma es extremadamente alta. En comparación, la superficie del sol es de aproximadamente 10 000 °F.

Tipos de corte por plasma

Sistema de corte por plasma manual

Debido a su portabilidad, productividad, rendimiento y facilidad de uso, el plasma manual es la tecnología de corte preferida para acero al carbono, acero inoxidable y aluminio en una amplia gama de industrias y aplicaciones (incluyendo reparación de equipos pesados, acero estructural, construcción naval, bricolaje, etc.). La mayoría de los sistemas de plasma manuales consisten en una fuente de energía basada en inversor (como la mayoría de los soldadores) que combina electricidad y aire comprimido (como gas plasma) para producir un arco de plasma que se genera en el extremo de una antorcha manual. Los sistemas de plasma manuales requieren electricidad de una línea o de un generador y aire comprimido de un compresor de aire o de una botella.

Corte por plasma CNC mecanizado

El corte por plasma mecanizado es un método automatizado para cortar acero al carbono y una variedad de metales no ferrosos en entornos basados en la producción. El corte por plasma mecanizado normalmente incluye:

-

una mesa de plasma (de tiro descendente a base de agua) que sirve como elemento de fijación para la pieza a cortar y la mitigación inicial del humo

-

la fuente de energía de la antorcha de plasma que produce la corriente eléctrica requerida

-

un mezclador de gas automático y reguladores para controlar el flujo y las presiones de gas

-

un controlador CNC para proporcionar señales de arranque/parada, velocidades de avance y dirección según la lectura de un archivo CAM

-

un controlador de altura de antorcha mecanizada para ajustar la antorcha a las alturas de corte y perforación adecuadas

-

un sistema de pórtico y riel de alta potencia con una serie de mandos para crear el movimiento de corte

Corte por plasma robótico y en 3D

Los productos de avance rápido requieren equipos de fabricación de avance rápido para dar cuenta de las formas complejas, los detalles y la calidad que exigen los mercados actuales en cantidades nunca vistas. Para tener en cuenta la mayor complejidad y la demanda sin precedentes, los fabricantes de todas las industrias están recurriendo al plasma 3D o robótico como una solución de corte para algunos de sus productos más complejos y de alta demanda que requieren corte de alta calidad. Al combinar un brazo robótico industrial o COBOT con un sistema de corte por plasma mecanizado, los fabricantes pueden realizar cortes muy detallados en acero al carbono, acero inoxidable y aluminio en lugares difíciles de alcanzar, lo que elimina la necesidad y el tiempo necesarios para mover la pieza a cortar, como sería el caso de los sistemas de corte por plasma 2D o XY. En comparación con un sistema de corte por plasma 2D o XY estándar, un sistema de corte por plasma 3D o robótico normalmente tiene una antorcha más corta, más estrecha y más flexible, pero robusta, los cables y mangueras de la antorcha para tener en cuenta los rápidos movimientos 3D. Las aplicaciones de corte por plasma 3D o robótico también requieren barreras de seguridad adicionales.

Software de corte por plasma

Para las aplicaciones de corte mecanizado, el software de corte por plasma se usa para programar la máquina de corte. En algunos casos, el software del CNC se puede usar para programar piezas individuales o pequeños lotes, pero la mayoría de los fabricantes y constructores confían en software que comúnmente se denomina software de anidamiento CAD/CAM, que ofrece muchas más funciones y capacidades.

Algunos tipos de software de anidamiento CAD/CAM para corte por plasma pueden controlar y establecer de manera automática prácticamente cualquier aspecto de la operación del corte por plasma. Por ejemplo, ProNest® de Hypertherm admite parámetros como corriente de arco, voltaje, preflujo de gas, ajustes de flujo de corte, velocidades de corte, alturas de corte, alturas de perforación y mucho más. Todo esto está destinado a simplificar el trabajo del operador de la máquina y aumentar la productividad.

Otras funciones que se encuentran normalmente en un software de corte por plasma son:

-

Evasión de colisiones

-

Corte en cadena

-

Corte de puente

-

Corte de línea común

-

Corte de varios cabezales

-

Cuarteo de estructura

En algunos casos, el software puede ayudar a obtener resultados optimizados, tales como:

-

Mejor calidad de orificios

-

Fácil ajuste del bisel

-

Tiempo de ciclo más veloz

Aplicaciones e industrias típicas

El corte por arco de plasma se usa en sistemas de corte manuales y mecanizados para cortar una amplia variedad de materiales conductores, incluso acero al carbono, acero inoxidable, aluminio, cobre, bronce y otros metales.

Las aplicaciones de corte por plasma incluyen:

Corte en bisel por plasma

El corte en bisel por plasma es el proceso de corte de una pieza con un borde que no es perpendicular a la parte superior de la pieza. Las piezas y los tubos de metal se pueden biselar con plasma como parte del proceso de preparación de la soldadura o del proceso de ajuste. Los biseles de plasma se pueden cortar con diferentes ángulos y configuraciones, según el propósito del bisel.

Ranurado por plasma

El ranurado por plasma, al igual que el corte por plasma, remueve el metal usando un arco de plasma entre la antorcha y la pieza a cortar. La superficie de metal se funde y el chorro de gas barre el metal derretido de la pieza a cortar sin perforarla o cortarla. Sin embargo, al ranurar, consumibles especialmente diseñados producen un arco un poco más ancho, la antorcha se sostiene en ángulo y solamente se arrastra una parte del material. El ranurado por plasma se puede usar para la reparación de soldaduras, preparación para soldaduras, remoción de superficies duras y reparación de equipos pesados. El ranurado por plasma es una alternativa viable para los fabricantes que buscan reemplazar el ranurado por arco de carbono.

Corte de orificios por plasma

Desde su lanzamiento inicial, la tecnología True Hole® de Hypertherm se ha convertido en un pilar para quienes exigen orificios listos para pernos de alta calidad. Históricamente, los operadores de máquinas tenían dificultades para lograr una buena calidad de orificios directamente desde la mesa de corte por plasma, y a menudo requerían la perforación como proceso secundario. Tecnología True Hole: un proceso patentado para acero al carbono que prácticamente elimina la conicidad del orificio y mejora la redondez, produce una calidad de orificio significativamente mejor que la que antes era posible utilizando plasma.

Corte al ras por plasma

El corte al ras por plasma es una aplicación que se suele usar para quitar anexos, protuberancias o elementos de la superficie de un material base plano sin cortar o dañar la superficie en general. El corte al ras con una máquina de plasma manual se hace de manera eficiente con consumibles especiales que dirigen el arco de plasma en un ángulo de 45° desde el cabezal de la antorcha.

Corte por plasma de acabado superficial

Al cortar piezas con detalles muy delicados o formas intrincadas, necesita procesos capaces de producir sangrías muy delgadas. El corte por plasma de acabado superficial se hace posible a través de la tecnología de consumibles, el software y los controles de automatización que permiten movimientos altamente controlados, el control del arco de plasma y un arco de plasma estrecho pero denso que crea una sangría mínima. Los consumibles FineCut® para Powermax producen una sangría más estrecha con un arco más rígido que es ideal para cortar materiales más delgados (4 mm o 3/16 pulg. y menos) a 40 A y menos, lo que lo hace ideal para aplicaciones de láminas de metal.

Corte de retazos y estructuras con plasma

Cortar y quitar los restos de una placa de metal, o la estructura, después del corte mecanizado suele ser una tarea lenta y demandante. También puede representar varios riesgos de seguridad para el operador, que incluye el manejo de piezas pesadas e incómodas con bordes afilados. Casi cualquier operación de corte realizada con mesas de CNC de plasma u oxicorte se puede beneficiar de la remoción de estructuras por plasma. Los beneficios del corte de estructuras por plasma son:

-

Aumento de la productividad en hasta un 75% o más [los cálculos están basados en un espesor de acero al carbono de 12 mm (1/2 pulg.) y datos estándar de la industria].

-

La descarga y el corte más rápidos de la estructura implica más tiempo de uso de la mesa CNC y mayor producción.

-

Menor tiempo de capacitación: la certificación del operador se consigue en 4 h en comparación con las 40 h del oxicorte.

-

Las antorchas largas Duramax y Duramax Hyamp de Hypertherm permiten que los operadores estén de pie en una posición natural junto a la mesa de plasma para minimizar los problemas ergonómicos y las posibles caídas.

Elegir el plasma por sobre el oxicorte hace que el lugar de trabajo se vuelva más seguro, ya que se eliminan los cilindros de gas, que pueden ser difíciles y peligrosos de manipular.

Marcado con plasma

Los fabricantes y productores suelen marcar el metal para indicar líneas de doblado o marcado y agregan información técnica precisa a las piezas, tales como números de pieza y códigos de barra. Por lo general, este trabajo se realiza de forma manual con un martillo y una punzadora, polvo o tinta, saponita, máquinas de grabado manuales o como un paso dentro de un proceso integral de una mesa de oxicorte o corte por plasma mecanizado. Al reducir el amperaje y seleccionar aire comprimido, argón o F5 como gas plasma, los propietarios de máquinas de plasma pueden producir una variedad de marcas usando su sistema de corte existente.

Industrias y mercados del plasma:

Agricultura y ganadería

Las aplicaciones de plasma para la agricultura y el ranurado incluyen:

-

Fabricación de equipos agrícolas

-

Reparación de equipos agrícolas

-

Reparación de cercas de metal

Construcción naval

Las aplicaciones de plasma para la construcción naval incluyen:

-

Procesamiento de placas pesadas

-

Ranurado inverso para preparación de soldaduras

-

Remoción de la almohadilla con corte al ras

Minería

Las aplicaciones de plasma para minería incluyen:

-

Fabricación de equipos de minería

-

Reparación de equipos de minería

-

Ranurado de superficies duras

Energía

Las aplicaciones de plasma para energía incluyen:

-

Construcción y mantenimiento de tuberías

-

Reparación y mantenimiento de refinerías

-

Fabricación de equipos petrolíferos

-

Fabricación de recipientes de presión

Fabricación mecánica y de climatización

Las aplicaciones de plasma para HVAC y fabricación mecánica incluyen:

-

Fabricación de láminas de metal

-

Instalación y recortes

Centros de servicios del acero

Las aplicaciones de plasma para centros de servicio de acero incluyen:

-

Corte de placas gruesas

-

Corte de placas delgadas

-

Variedad de material y flexibilidad de aplicación

-

Aplicaciones de productividad SureCut

Equipos de construcción

Las aplicaciones de plasma para equipos de construcción incluyen:

-

Fabricación de vehículos de construcción

-

Reparación de vehículos de construcción

-

Reparación de cubos e implementos

-

Remoción y reparación de soldaduras

Restauración automotriz

Las aplicaciones de plasma para la restauración automotriz incluyen:

-

Fabricación de piezas a medida

-

Remoción de soldadura por puntos

-

Remoción de pernos

-

Aplicaciones de escape y debajo de la carrocería

Artes gráficas, señales y ornamentación

Las aplicaciones de plasma para obras de arte, letreros y ornamentación incluyen:

-

Mesas de plasma CNC pequeñas

-

Consumibles FineCut para una sangría más estrecha

Tuberías y transporte por tubería

Las aplicaciones de plasma para tubos y tuberías incluyen:

-

Reparación y construcción de tuberías

-

Ensamblajes

-

Bisel de tubos

-

Corte de tubería

-

Cortadores por riel

Construcción general

Las aplicaciones de plasma para la construcción general incluyen:

-

Construcción de edificaciones de acero

-

Marcos de acero estructural

-

Remoción de pernos

Procesos de fabricación y producción y talleres de producción

Las aplicaciones de plasma para fabricación y talleres incluyen:

-

Capacidad CAD/CAM de ProNest

-

Corte automático con Powermax

-

Corte automático con tecnología XPR

-

Corte de alta definición

¿No está seguro de qué proceso o método usar?

Encontrará información útil aquí:

Más información

Descubra el nuevo Powermax45 SYNC: el nuevo sistema de corte por plasma de 45 A de Hypertherm que reemplaza al Powermax45 XP con tecnología SYNC. Hable con su distribuidor local de plasma Hypertherm sobre la garantía, el precio y la asistencia técnica.

Conozca más sobre los accesorios para plasma de Hypertherm como cascos de soldadura, adaptadores, abrazaderas, guías y más.