Muchos talleres de fabricación dedican mucho tiempo y gastan mucho dinero en la reelaboración de piezas que fueron cortadas en la máquina plasma para remover la escoria o corregir inexactitudes dimensionales. Algunos de estos problemas de calidad de corte son causados por problemas mecánicos y eléctricos de una máquina de corte vieja o con mantenimiento deficiente; otros están relacionados con el proceso de plasma en sí. Con tantas variables en la ecuación de la calidad de corte, ¿cómo un operador de antorcha plasma puede comenzar a localizar los problemas de la calidad de corte? Aquí hablaremos de las variables fundamentales del proceso que perjudican la precisión dimensional de una pieza de corte por plasma. Al controlar cuidadosamente dichas variables, el operador puede minimizar o eliminar los problemas dimensionales y los costos asociados de las operaciones colaterales o piezas recortadas.

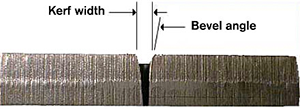

Sangría es el vacío creado por el proceso de corte por plasma o la cantidad de metal eliminado por el arco de plasma. El arco de plasma es dinámico (cambia en tamaño y forma dependiendo del amperaje, voltaje, flujo de gas y velocidad de la antorcha en movimiento), de modo que cuando la columna del arco de plasma cambia también lo hace la sangría. El tamaño de la boquilla también tiene un efecto directo sobre el ancho de la sangría, ya que el orificio de la boquilla constriñe el chorro de gas plasma a un diámetro en particular. (Las boquillas se clasifican según el amperaje: cuanto más grande es el agujero, más potencia puede manejar). Una buena regla general para estimar el ancho de la sangría es multiplicando el tamaño del orificio de la boquilla por un factor de 1,5. Por ejemplo, una boquilla aire de 200 A con un orificio de 0.086 pulg. tendrá un ancho de sangría de aproximadamente 0.129 pulg.

Controles CNC para que el corte por arco de plasma tenga un parámetro ajustable denominado compensación de sangría. El operador o programador ingresa un valor para la compensación de sangría que suele ser igual al ancho de la sangría, (algunos controles utilizan _ el ancho de la sangría). Luego, el CNC calcula automáticamente para compensar el ancho del corte, manteniendo la sangría en el lado de los residuos de la pieza. Para encontrar el valor de compensación de sangría adecuado, los operadores suelen utilizar un método de ensayo y error. Primero calculan la sangría usando la regla general o la miden físicamente para obtener un valor inicial. Luego cortan piezas de prueba, las miden, ajustan la compensación de sangría hacia arriba o hacia abajo y repiten el proceso hasta que la pieza tenga las medidas correctas.

Sangría demasiado ancha (pieza demasiado pequeña)

Este problema puede ser causado por una boquilla desgastada, gran separación de la antorcha (voltaje del arco), exceso de amperaje, flujo de gas inadecuado o baja velocidad. Cada una de estas variables hará que la columna del arco crezca, ampliando la sangría. Un valor incorrecto (pequeño) de compensación de sangría también hará que la pieza tenga menor tamaño. Sangría demasiado estrecha (pieza demasiado grande). Este problema puede ser causado por una poca separación de la antorcha (voltaje del arco), amperaje inadecuado, flujo de gas excesivo o gran velocidad. Estas variables harán que la columna del arco se reduzca, estrechando la sangría. Un valor incorrecto (grande) de compensación de sangría también hará que la pieza tenga mayor tamaño.

El ángulo de bisel es el ángulo del borde del corte

Un corte con un bisel de 0° es un corte recto, perpendicular al plano del material. La mayoría de las antorchas plasma utilizan un flujo de gas plasma turbulento en sentido horario, el cual produce un corte recto en el lado derecho de la sangría con respecto al movimiento frontal de la antorcha. Los ángulos de bisel comunes para las antorchas plasma convencionales oscilan entre 1 y 3 grados en el lado “bueno” del corte y entre 3 y 8 grados en el lado “malo” del corte. Los sistemas de corte por plasma de gran tolerancia pueden lograr ángulos de bisel aún menores. Aunque cierto grado de bisel es inherente en el proceso de plasma debido a la forma del chorro de gas cuando sale de la boquilla de la antorcha, es posible minimizarlo. Un ángulo de bisel superior a 5 grados puede indicar un problema con los parámetros de la máquina de controlador de arco-piloto.

Bisel positivo (excesivo)

Bisel positivo - parte superior de la pieza más pequeña que la parte inferior

Este problema puede ser causado por una boquilla desgastada, gran separación de la antorcha (voltaje del arco), amperaje inadecuado o exceso de velocidad. Todas estas variables causan que el arco se regace, lo que causa que haya más energía entrando en contacto con la parte superior de la sangría que con la parte inferior. Como resultado, el corte es ancho en la parte superior y estrecho en la parte inferior. Una dirección de corte inadecuada alrededor de la pieza también puede causar un ángulo de bisel positivo excesivo. Una pieza con bisel positivo excesivo a su alrededor también puede tener un reborde duro de escoria de alta velocidad en su borde inferior.

Bisel negativo

Bisel negativo - parte inferior de la pieza más pequeña que la parte superior, reducción

Este problema puede ser causado por una poca separación de la antorcha (voltaje del arco), exceso de amperaje o baja velocidad. Estos parámetros hacen que el arco elimine más material en la parte inferior de la placa. Por lo general, un bisel negativo constante alrededor de la pieza viene acompañado de escoria de baja velocidad.

Bisel irregular

Superficie de corte positivo - bisel positivo y negativo sobre la misma pieza

Este problema por lo general indica que la boquilla ha fallado, la antorcha está fuera de escuadra o el electrodo y la boquilla están desalineados. Estas variables causan que el arco se desvíe desde un camino recto a lo largo del material. A menudo, uno de los lados de una pieza a escuadra tendrá un bisel positivo y el lado opuesto uno negativo. La sección transversal de la pieza parece un paralelogramo en lugar de un rectángulo. A veces la superficie de corte puede no ser plana, sino más bien cóncava en un lado y convexa en el otro. Todos estos son signos de piezas gravemente desgastadas o mal alineadas.