Invierta en calidad de corte: Powermax de Hypertherm

Hay muchas razones por las que los clientes eligen invertir en un sistema de corte por plasma Powermax®, pero una de las más importantes es la calidad de corte constante que ofrece. Ya sea que los cortes se realicen con una antorcha de plasma manual, una antorcha mecanizada CNC o una antorcha robótica, la calidad de corte de un Powermax es notablemente mejor que la de los productos de los competidores, no solo cuando los consumibles o el cartucho de la antorcha son nuevos, sino incluso después de horas de uso. Esta diferencia en cuanto a alta calidad de corte constante tiene un impacto tremendo en la reducción o eliminación de operaciones secundarias como la rectificación, lo que a su vez reduce el costo de operación del cliente y aumenta su productividad. Lograr este nivel de rendimiento con un Powermax comienza con el diseño y la comprobación de consumibles y cartuchos optimizados para la aplicación de corte del cliente.

Datos de rendimiento de corte

Calidad de corte se refiere a la angularidad del borde cortado, el acabado o rugosidad del borde y la escoria adherida. Muchos aspectos del sistema de corte por plasma afectan la calidad de corte resultante, además de la velocidad de corte, la altura de corte y el tipo de gas. Los consumibles de la antorcha o el diseño del cartucho y su funcionamiento juegan un papel clave a la hora de determinar la calidad del corte.

El compromiso de Hypertherm Associates con la innovación en corte permite una mejora continua en la calidad de corte. El equipo de I+D evalúa la calidad de corte con consumibles nuevos y usados. Hemos desarrollado procedimientos de prueba que cuantifican y rastrean la calidad de corte a medida que las piezas se desgastan con el uso.

Medición de la calidad de corte por plasma Powermax

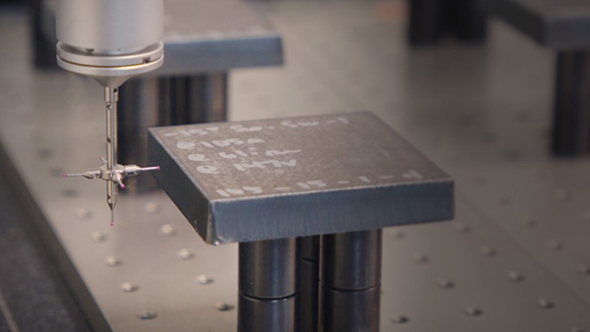

La calidad de corte de los sistemas de plasma Powermax se evalúa utilizando equipos de medición de última generación, como máquinas de medición de coordenadas (CMM) y medición de rugosidad superficial (perfilómetros), junto con herramientas estadísticas y normas ISO. Las máquinas de medición por coordenadas se utilizan para medir la calidad de corte de la superficie de corte.

Las máquinas de medición por coordenadas se utilizan para medir la calidad de corte de la superficie de corte.

Solidez de la calidad de corte y desarrollo de consumibles

Durante el desarrollo, la calidad de corte inicial se evalúa cortando varias placas de acero de prueba de 3” x 3” (7,6 x 7,6 cm), midiendo y comparando la calidad del corte con estrictas normas de calidad. Las características principales del borde evaluadas son el ángulo del borde, la rectitud del borde cortado y la redondez del borde superior: variaciones de lado a lado y acabado de la superficie. Seguimos las normas ISO 9013 para una determinación de calidad de vanguardia.

Una consideración clave para el desarrollo de consumibles y cartuchos es la solidez de la calidad de corte, ya que los consumibles se desgastan a lo largo de la vida útil de las piezas. Esta métrica de desarrollo de consumibles y cartuchos se denomina "calidad de corte a lo largo de la vida útil". Los ingenieros evalúan la calidad de corte cortando placas de acero de prueba cada 30 minutos (duración del arco de plasma) de desgaste del consumible hasta que el consumible se agota.

Solidez y calificación de perforación

Los consumibles y cartuchos de corte por plasma están diseñados para perforar (cortar) hasta un cierto espesor. Diseñar consumibles y cartuchos que puedan perforar material grueso varias veces es sencillo. Sin embargo, nuestro protocolo de perforación requiere perforar el espesor nominal 300 veces en una mesa de corte. Nuestros ingenieros diseñan piezas consumibles y de cartuchos y flujo de gas para respaldar esta exigente especificación de diseño.

Ejemplo de una de las placas de prueba de perforación.

Análisis de altura de transferencia y alargamiento del arco.

Los sistemas de plasma Powermax se utilizan ampliamente en muchas aplicaciones, incluidas aquellas que requieren grandes alturas de transferencia y alargamiento del arco (como ranurado, corte en áreas con acceso limitado y aplicaciones de corte al ras).

Establecemos requisitos estrictos para ofrecer una gran altura de transferencia y permitir un gran alargamiento del arco. La arquitectura de la fuente de energía, los esquemas de control, los consumibles y los cartuchos de Powermax deben desarrollarse simultáneamente para proporcionar un rendimiento líder en la industria.

Principalmente desarrollamos la calidad de corte para acero al carbono, acero inoxidable y aluminio. Sin embargo, nuestros clientes utilizan nuestros equipos de corte para dar forma a diversos metales y aleaciones según la pieza a cortar.

La ventaja del cartucho Powermax

La sincronización de la plataforma de cartuchos consumibles Powermax SYNC® presentó un cartucho de una sola pieza que ofrece un rendimiento de corte líder en la industria. Esto se puede lograr porque los ingenieros de Hypertherm personalizaron las piezas individuales del cartucho (como electrodos, anillos distribuidores, boquillas y protecciones) para cumplir y superar las expectativas de corte establecidas por los usuarios. Cada cartucho fue diseñado meticulosamente evaluando la calidad de corte inicial, la calidad durante la vida útil, la clasificación de perforación, la duración más larga de los consumibles y otros requisitos de diseño.

Cada vez que un usuario instala un cartucho Powermax, los componentes son nuevos. A diferencia de los productos de los competidores, los cartuchos Powermax garantizan cortes de alta calidad desde el principio y mantienen la solidez de la calidad de corte durante la mayor parte de la duración del cartucho.

Powermax SYNC con un cartucho permite una optimización de consumibles que ofrece innovadoras características superiores.

La línea de productos Powermax se utiliza ampliamente en una variedad de aplicaciones. Por lo tanto, se espera que el producto ofrezca la mejor estabilidad del arco, altura de transferencia y alargamiento del arco de su clase. Esto se logra mediante el desarrollo simultáneo de consumibles y arquitectura de alimentación de energía.

Aproveche al máximo su sistema de corte por plasma Powermax

Para aprovechar los beneficios de calidad de corte de los diseños de cartuchos y consumibles de Hypertherm, los clientes deben hacer su parte perfeccionando sus procesos de corte. Al realizar cortes manuales, los operadores deben utilizar técnicas de corte adecuadas. Estas incluyen mantener un ángulo constante de la antorcha para reducir la angularidad del corte, identificar la velocidad de desplazamiento ideal de la antorcha para reducir la escoria (tanto la escoria de alta velocidad como la escoria de baja velocidad), la reducción del dentado y, al perforar, usar el mejor método para evitar daños a los consumibles o el cartucho. Además, los operadores que utilizan corte por plasma CNC en una mesa de plasma o antorchas robóticas deben configurar la altura de la antorcha, el voltaje del arco, la velocidad de desplazamiento y la altura y el retraso de perforación correctos. La elección de los consumibles o cartuchos con el amperaje adecuado es vital, así como del mejor gas plasma (aire, nitrógeno, argón o F5) y presión de gas para el tipo de metal que se está cortando.

Acero inoxidable cortado con aire (izquierda) y con gas F5. La mezcla de 95% de nitrógeno y 5% de hidrógeno proporciona a los cortes un borde de color plateado, un buen ángulo y un borde afilado. La mezcla se recomienda únicamente para acero inoxidable.