Control de altura de la antorcha para el corte por plasma

El control de altura de la antorcha automático (THC) es uno de los elementos más importantes del sistema mecanizado de corte de formas. Pero también es el equipo del sistema de corte con mayores probabilidades de ser mal utilizado, de que esté defectuoso o incluso de que no esté presente. En muchos talleres de fabricación notará que el operador de la antorcha acciona manualmente la antorcha hacia arriba y abajo durante el corte—su ojo en la antorcha y el pulgar en un interruptor de conmutación. O bien el THC no funciona correctamente o el operador no ha sido entrenado sobre cómo utilizar el equipo. En cualquier caso, el taller no está sacando el mayor provecho de su operación de corte.

Hay una gran variedad de controles de altura de la antorcha o “controles de separación” en el mercado. Cada uno de estos THC automáticos tiene una variedad de funciones y características. Pero todos utilizan los mismos elementos básicos para controlar la posición de la antorcha en relación con el material que está siendo cortado. Esta distancia antorcha-pieza o “separación” es sumamente importante para la calidad de corte y la duración de las piezas.

Elementos del THC

- Posicionador motorizado de la antorcha. Este dispositivo mueve la antorcha hacia arriba y hacia abajo en respuesta a las señales de la consola de control. Se usan mecanismos de husillo y piñón impulsor e impulsados por correa para realizar el movimiento.

- Consola de control. Este es el cerebro del sistema. Recibe comandos de entrada del control remoto, envía comandos de salida al posicionador de la antorcha y monitorea la retroalimentación de la posición y las señales de voltaje.

- Interfaz del sistema de plasma. Este dispositivo por lo general consta de una tarjeta divisora de tensión que se monta dentro de la fuente de energía de plasma. La tarjeta divisora de tensión monitorea el voltaje de la fuente de energía durante el corte. “Divide” la señal de tensión y envía una señal de voltaje menor a la consola de control.

- Control remoto. El control remoto es la HMI o interfaz hombre-máquina. Aquí es donde el operador establece dos parámetros críticos de corte: altura inicial y voltaje del arco. Puede estar ubicada dentro del control CNC o en una caja remota por separado.

Es muy importante entender la diferencia entre el IHS (sensado de altura inicial) y el ajuste de voltaje ya que se confunde con frecuencia.

El IHS es un parámetro ajustable que determina la altura a la que la antorcha disparará y empezará a perforar por la placa. Con el fin de ajustar la altura inicial (también llamada distancia de retracción), el THC debe primero encontrar la posición de la placa. Se utilizan una variedad de métodos para detectar la placa, desde dispositivos mecánicos simples hasta tecnología de bloqueo del motor, sensores de proximidad y circuitos eléctricos que detectan el contacto con la boquilla o escudo frontal. Independientemente del método utilizado, lo más importante es que la antorcha encuentre la placa y se retraiga con precisión hasta la altura de perforación adecuada, ya sea en una placa gruesa o delgada, una placa oxidada o limpia, por encima o por debajo del agua.

|

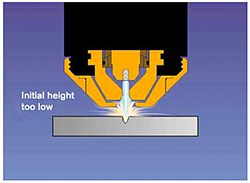

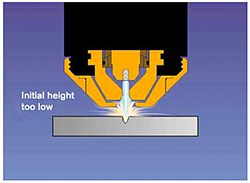

| Figura 1 |

Una altura de perforación correcta es primordial. Si la antorcha perfora a poca altura, las piezas consumibles se dañarán. Esta es la causa número uno de fallas prematuras de las piezas y de la antorcha (vea la Fig. 1). Si intenta perforar a mucha altura, el arco no se transferirá, causando un fallo de encendido. La regla general es perforar a 150-200 por ciento de la altura de corte. Perforar alto; cortar bajo.

Distancia antorcha-trabajo

La distancia antorcha-trabajo o separación durante el proceso de corte se ajusta mediante la supervisión y el control del voltaje del arco. Tenga en cuenta que el voltaje del arco es lo mismo que el voltaje de salida de la fuente de energía. Las fuentes de energía plasma son una fuente de corriente—generan una corriente de operación muy estable cuando la antorcha está cortando.El voltaje, por otro lado, varía según la distancia entre el cátodo (el electrodo en la antorcha) y el ánodo (el material siendo cortado). El voltaje es directamente proporcional a la resistencia (la ley de Ohm establece que V = I * R). La resistencia en el arco es una función de la distancia. Cuando la distancia de la antorcha a la pieza aumenta, el voltaje sube; cuando la distancia de la antorcha a la pieza disminuye, el voltaje disminuye.

El control de altura de la antorcha utiliza voltaje del arco para mantener una distancia constante con respecto a la placa mientras la antorcha está cortando. Esto permite que el sistema mantenga la altura adecuada de la antorcha independientemente de las variaciones en el material o la planicidad de la mesa de corte. El operador establece el voltaje del arco en el control remoto de acuerdo con las tablas de corte en el manual de operaciones del sistema plasma. Este ajuste de voltaje por lo general está entre 100 y 200 V CC.

Después de que el control de altura de la antorcha ha completado el sensado de la altura inicial y la antorcha ha perforado la placa, se activa el avance de la máquina de corte y la antorcha comienza a avanzar. Una vez que el corte comienza, el THC inicia el muestreo del voltaje del arco desde la fuente de energía y lo compara con el voltaje objetivo establecido por el operador. Ajusta la antorcha hacia arriba o hacia abajo para mantener dicho voltaje objetivo.

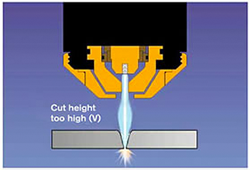

Cada ajuste de voltaje corresponde a una altura específica que optimiza las características del arco para un corte limpio y recto. La altura de la antorcha tiene la mayor influencia en el ángulo de bisel de la pieza cortada por plasma. El ajustar el voltaje a una cantidad muy elevada redunda en que se retira más material de la parte de arriba de la sangría que de la de abajo. Esto provoca demasiado redondeo superior y bisel positivo (vea la Fig. 2). El ajustar el voltaje a una cantidad muy baja redunda en que se retira demasiado material de la parte inferior de la placa. Esto provoca una reducción o bisel negativo (vea la Fig. 3).

|

|

| Figura 2 | Figura 3 |

Los controles de altura de la antorcha de hoy en día tienen muchas características y capacidades. Pero las dos más importantes a comprender son el sensado de altura inicial y el control de voltaje del arco. Perforar a la altura correcta le ahorrará dinero en piezas. Cortar a la altura correcta garantizará una buena calidad de corte y minimizará caras operaciones de corrección. Cuando el control de altura de la antorcha se usa adecuadamente, se paga a sí mismo en un corto período de tiempo.

3 recomendaciones para los controles de altura de la antorcha:

- Si el THC está dañado, arréglelo; si es antiguo, modernícelo a uno nuevo

- Si no tiene un THC en su máquina de contornos por plasma, consiga uno.

- Si va a comprar una máquina nueva, compre el mejor THC que puede pagar. Para sacar el máximo provecho de su inversión, capacite a sus operadores sobre cómo utilizar todas las funciones del THC.

Un buen THC con un operador bien capacitado en los controles se pagará a sí mismo, mejorando la duración de las piezas, la calidad de corte y disminuyendo el tiempo muerto.