Sistemas de enfriamiento de antorchas para corte por arco de plasma

Cómo localizar problemas, reparar y dar servicio a los componentes del sistema de enfriamiento PAC

Los sistemas de enfriamiento con agua para sistemas de corte por plasma son muy similares a los utilizados en los motores de automóviles: ambos utilizan agua y refrigerante, una bomba, mangueras de enfriamiento y un intercambiador de calor para eliminar energía de una fuente de calor. En un automóvil, la fuente de calor es la cámara de combustión dentro del motor, la cual opera a temperaturas superiores a 2000 °F. En una antorcha de plasma de la fuente de calor es la cámara de plasma dentro de la antorcha donde la temperatura del arco puede exceder de los 20,000 °F.

Una antorcha de plasma, al igual que un motor, se enfría por una combinación de radiación, convección y conducción. La energía irradia desde el arco en forma de rayos ultravioletas intensos. El calor hace convección desde la antorcha y las piezas de la antorcha a través del gas o aire en movimiento. Y por último, el sistema de enfriamiento con agua aleja el calor de las piezas de la antorcha hacia el refrigerante.

¿Qué sucede cuando el enfriamiento conductor se reduce debido a un problema con un componente en el sistema de enfriamiento? El sistema se recalienta rápidamente. A quien se le haya recalentado un automóvil conoce el inconveniente de estar varado a un lado de la carretera con un vehículo humeante y la cascada de gastos de reparaciones que normalmente siguen, tales como radiadores, mangueras, junta de culata o incluso bloque del motor nuevos. Cuando el sistema de plasma se recalienta, también le va a costar tiempo y dinero. Un sistema de plasma recalentado desgastará las piezas de la antorcha de forma rápida y con el tiempo puede quemar la antorcha y los cables. Si el problema no se corrige, puede que tenga que reemplazar el motor y la bomba. Pero el tiempo muerto y los gastos de recalentamiento pueden evitarse. Conocer el sistema y sus componentes le ayudará a localizar problemas cuando estos se produzcan y evitar fallas futuras con mantenimiento preventivo.

El sistema de enfriamiento

Un sistema de enfriamiento PAC habitual consiste en una antorcha, motor, una bomba, líneas de enfriamiento, un interruptor de flujo, filtro, intercambiadores de calor y un depósito. Este artículo repasará cada uno de estos componentes y describirá los problemas comunes, la localización de problemas y procedimientos de mantenimiento.

Antorcha de plasma

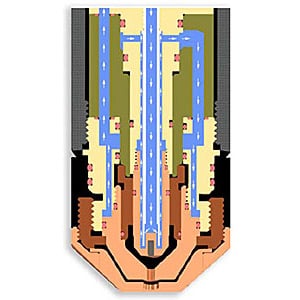

Las antorchas de plasma que operan de 100 a 150 A y más (15 kVA) requieren un sistema de enfriamiento con agua para evitar que la antorcha y las piezas se recalienten. La Figura 1 es una vista transversal de una antorcha de plasma que muestra los pasajes internos para el enfriamiento con agua. El electrodo de cobre genera el arco de plasma y está más cerca de la fuente de calor, por lo que requiere enfriamiento directo. La mayoría de los electrodos de alta potencia son fresados huecos para permitir un mejor enfriamiento en la punta: el tubito del refrigerante se extiende en esta área fresada, estrechamente espaciada y precisamente alineada con el electrodo (generalmente de 0.015 a 0.020 pulg. de separación en cada lado) y proporciona una alta velocidad de flujo de refrigerante sobre la superficie interior posterior del electrodo. En este diseño de antorcha, la boquilla también es enfriada por agua.

Problemas frecuentes con antorchas:

- Antorcha obstruida: Las antorchas se pueden obstruir con partículas con el paso del tiempo. Las partículas de cobre fundido de electrodos defectuosos pueden obstruir agujeros pequeños y reducir o cortar el flujo de refrigerante.

- Tubito del refrigerante dañado: Si el tubito del refrigerante está doblado, dañado en un extremo o no está roscado de manera adecuada en la antorcha, éste reducirá el flujo de refrigerante.

- Antorcha con fugas: Los Orings dañados o las superficies de sellado del Oring pueden causar fugas del líquido de enfriamiento. Los tubos y conectores en la parte posterior de la antorcha pueden drenar refrigerante causando niveles bajos en los tanques.

Figura 1: pasajes de enfriamiento de antorcha de plasma

Figura 1: pasajes de enfriamiento de antorcha de plasma

Refrigerante

|

Figura 2: refrigerante de la antorcha |

El refrigerante de la antorcha es una mezcla de agua desionizada y polietilenglicol o propilenoglicol o para reducir el punto de congelación. Muchos talleres utilizan agua regular desionizada cuando no se corre el riesgo de congelación. Se debe utilizar agua desionizada porque está libre de iones conductores que puedan causar problemas en el sistema. El polietilenglicol o propilenoglicol es el mismo agente usado en los sistemas de enfriamiento automotrices. Sin embargo, ¡el anticongelante automotriz nunca debe ser usado en un sistema de plasma! La mayoría de anticongelantes comerciales contienen materiales para sellar fugas pequeñas. Esto hace que sea inadecuado para su uso en una antorcha de plasma.

Problemas frecuentes con el refrigerante:

- Contaminación: Con el tiempo, el refrigerante puede contaminarse por trozos de manguera, alambre o cobre de piezas defectuosas, suciedad, óxido, algas u otros contaminantes. Estos contaminantes reducen la eficiencia del enfriamiento y reducen el rango de flujo. Puede ser que se requiera enjuagar el sistema, un filtro nuevo y refrigerante nuevo.

- Conductividad demasiado alta: Si la conductividad del refrigerante es demasiado alta, o por el contrario, si la resistividad es demasiado baja, del agua de refrigeración podría conducir electricidad hasta la antorcha. Esto puede causar que el arco de plasma presente dificultad al arrancar cuando la antorcha ceba un arco entre el electrodo y la boquilla. Incluso un refrigerante nuevo que no haya sido fabricado según las especificaciones de los fabricantes, puede no cumplir con los requisitos de conductividad del sistema. Lo mejor es utilizar refrigerante OEM o probar periódicamente la conductividad del refrigerante usando un medidor especial, el nivel recomendado es de entre 0.5 y 18 micro Siemens/cm. (vea la Figura 3)

Figura 3: Medir la conductividad del refrigerante

Motor bomba

Por lo general, los motores y las bombas en los sistemas de plasma están acoplados directamente. La duración de un motor suele ser bastante larga (muchos años), a menos que haya restricciones en el sistema que hagan que el motor y la bomba trabajen más fuerte.

En los sistemas de plasma se utilizan normalmente bombas rotativas a paletas porque son relativamente simples y resistentes. A menudo se les llama bombas de paletas de carbono, ya que las paletas móviles de la bomba están hechas de un material de carbono. Estas bombas por lo general son ajustable porque tienen un tornillo de derivación que aumenta o disminuye la presión de funcionamiento y el flujo de la bomba.

Problemas frecuentes con las bombas:

- Desgaste normal de la bomba: Cierto desgaste de las paletas de carbono es normal debido a la fricción y el calor del uso constante. El ajuste de la bomba puede compensar esta condición.

- Desgaste excesivo de la bomba: Los rodamientos de estas bombas pueden desgastarse eventualmente, causando ruido y calor excesivos y redundar en la falla de la bomba. El material de las paletas de la bomba puede desgastarse hasta que la bomba ya no pueda desarrollar presión. Estas piezas generalmente pueden ser reemplazadas si la bomba se envía para un reacondicionamiento de fábrica o puede ser que haya que reemplazar la bomba.

- Filtro obstruido de la bomba: Hay una pequeña malla filtrante en la mayoría de bombas rotativas a paletas. Este filtro puede obstruirse con partículas, causando la restricción del flujo.

|

Figura 4: |

Figura 5: |

Figura 6: |

Líneas de enfriamiento

Las líneas de enfriamiento son mangueras que transportan el refrigerante a la antorcha de plasma y lo sacan de ella. Por lo general, estas también contienen los principales cables de alimentación de CC. Los cables de alimentación enfriados con agua evitan que se sobrecaliente el cable de cobre multitrenzado o estañado. En las aplicaciones mecanizadas, las líneas de enfriamiento generalmente pasan a través de la guía de cable flexible o están colocadas por encima de la máquina de corte.

Problemas frecuentes con las líneas de enfriamiento:

- Fugas: Las mangueras agrietadas, cortadas o derretidas pueden tener fugas de líquido de enfriamiento en áreas que no se pueden ver. Un lugar común para una fuga es justo sobre la antorcha, en el interior del tubo de montaje.

- Restricciones: Las restricciones de flujo por lo general se forman en la línea de retorno desde la antorcha de plasma hasta el re-circulador. Los desechos se acumulan en los cables de retorno, lo que restringe el flujo. Los cables de alimentación hechos de cobre estañado también pueden romperse por la flexión constante, causando que los filamentos de cobre tapen los extremos de las mangueras. Las restricciones en los cables causan un flujo reducido y un mayor desgaste en la bomba y el motor.

Figura 7: Corte de la manguera para mostrar cable de energía

Interruptor de flujo

Los interruptores de flujo están diseñados para prevenir una falla catastrófica de la antorcha y las piezas en caso de bajo flujo de refrigerante. Los dispositivos de bronce tipo émbolo se utilizan normalmente con un microinterruptor que debe ser activado para que el sistema arranque.

Problemas frecuentes con los interruptores de flujo:

- Falla mecánica: el flujo de refrigerante activa un émbolo mecánico. El émbolo puede pegarse en la posición abierta o cerrada, causando una condición de falla o ninguna falla, incluso en condiciones de flujo bajo. La parte mecánica a veces puede ser retirada y limpiada, pero lo mejor es reemplazarla.

- Fallo eléctrico: El fallo del interruptor eléctrico es mucho menos común, pero puede ocurrir si los contactos del interruptor se desgastan.

- Puenteado: No es raro encontrar que hay interruptores de flujo puenteados en el sistema después de una localización de problemas. Esta es una práctica peligrosa ya que el interruptor de flujo es la característica de seguridad que impide que ocurra un gran fallo de la antorcha por recalentamiento.

Figura 8: Interruptor de flujo

Figura 8: Interruptor de flujo

|

|

Filtros

La mayoría de los sistemas utilizan un filtro en particular para retirar la contaminación del refrigerante de la antorcha. Estos filtros son similares a los filtros de tratamiento de agua disponibles en el mercado; generalmente se utiliza un filtro de papel de 5 micras o un filtro de-ionizante. Estos deben ser cambiados cada pocos meses o cada vez que se reduce el flujo en el sistema.

Problemas frecuentes con los filtros de flujo:

- Filtro contaminado

- Filtro incorrecto o no hay filtro

Intercambiadores de calor

Figura 10: Vista frontal y trasera del intercambiador de calor |

Los intercambiadores de calor para los sistemas de refrigeración de plasma suelen consistir en una combinación de radiador y ventilador. Los ventiladores dirigen el flujo de aire a través del radiador para remover el calor del refrigerante de la antorcha. Algunos sistemas utilizan un enfriador refrigerado para enfriar el refrigerante de la antorcha.

Problemas frecuentes con los intercambiadores de calor:

- Ventilador del motor desgastado: Todos los ventiladores deben ser revisados periódicamente para asegurarse de que estén funcionando correctamente.

- Eficiencia reducida: La acumulación de suciedad en las aletas de enfriamiento reduce la eficiencia de enfriamiento. El radiador debe limpiarse periódicamente con aire comprimido.

Depósitos de refrigerante

|

Figura 11: Depósito de refrigerante con interruptores de nivel y temperatura |

El depósito de refrigerante es un tanque de plástico o de metal para almacenar el refrigerante de la antorcha. Indicadores de nivel, interruptores de flotador y los interruptores de temperatura suelen instalarse en el tanque para evitar el recalentamiento. El depósito de refrigerante debe ser revisado diariamente y llenado según sea necesario para asegurarse de que siempre contenga la cantidad adecuada de refrigerante. Si los niveles de refrigerante bajan demasiado, puede entrar aire en la corriente de refrigerante, lo que reduce el enfriamiento. Si el sistema está en bloqueo de seguridad, un nivel bajo de refrigerante puede causar que este se apague totalmente. Si el sistema no está en bloqueo de seguridad, el aire puede hacer que la bomba se recaliente y falle.

Problemas frecuentes con los depósitos de refrigerante:

- Contaminación por partículas: Se pueden acumular partículas en el fondo del tanque. Deben ser purgadas y eliminadas. Es posible que haya que quitar el tanque y limpiar con vapor cada cierto tiempo.

- Nivel de refrigerante inadecuado.

Localización de problemas del sistema

|

Figura 12: Flujómetro de líquidos |

Los componentes individuales en el sistema de refrigeración de plasma están diseñados para garantizar una cosa: el rango de flujo volumétrico adecuado de la antorcha para su enfriamiento. El flujo, por lo general, se mide en galones por minuto (gal/min) o litros por minuto (l/min). Cada antorcha tiene un requisito de flujo específico que se puede encontrar en la sección de especificaciones del manual del operador. El rango de flujo habitual es de 1 a 1.5 galones por minuto. Este es un método por pasos para la verificación del flujo de refrigerante adecuado y la localización de problemas de flujo.

¡PRECAUCIÓN! Siempre lea el manual del operador y comprenda todas las precauciones de seguridad antes de realizar el mantenimiento y la localización de problemas en un sistema de plasma.

- Quitar piezas de la antorcha: Al realizar la localización de problemas, comience por la antorcha. Retirar los consumibles e inspeccionarlos en busca de recalentamiento, contaminación o daños.

- Encienda la bomba de refrigerante. (Es posible que necesite un ayudante para mantener la bomba en funcionamiento durante la medición del flujo y para reponer el nivel de refrigerante si este baja). El refrigerante debe fluir directamente fuera del centro del tubito del refrigerante en la antorcha.

- Medir el flujo de suministro de refrigerante a la antorcha: Use una cubeta para recoger el refrigerante que se descarga desde el tubito del refrigerante. Recoja el refrigerante durante un intervalo de 30 segundos y luego apague la bomba. Mida el volumen de refrigerante en galones o litros. Convierta este volumen a rango de flujo dividiendo los galones recogidos entre el intervalo de tiempo (0,5 minuto) para obtener galones por minuto (gal/min) o litros por minuto (l/min) Compare esta medida con el rango de flujo especificado en el manual del operador. El flujo en una antorcha sin restricciones (sin piezas) debe exceder las especificaciones del fabricante. Si no lo hace, verifique lo siguiente:

- Presión de la bomba muy baja—ajustar el valor en la bomba.

- Filtro de la bomba obstruido—limpiar.

- La línea de suministro de antorcha o antorcha obstruidas—retirar los residuos con aire comprimido o reemplazar.

- Ensamblar nuevamente la antorcha: Ensamblar nuevamente la antorcha usando piezas nuevas y limpias. Las piezas deben estar en su lugar para lograr la sincronización adecuada de la verificación de flujo

- Medir el flujo de retorno del refrigerante desde la antorcha: El flujo de refrigerante se debe medir cuando este regresa al depósito de refrigerante. Desconectar la manguera de plástico del tanque de refrigerante. Una vez más, use una cubeta y tenga un asistente para recoger el agua durante un intervalo de 30 segundos y luego apague la bomba. Convierta la medición a gal/min. Compare el rango de flujo con la especificación del fabricante. Si los gal/min no superan las especificaciones del fabricante, verifique lo siguiente:

- Presión de la bomba muy baja—ajustar el valor en la bomba.

- Línea de retorno de refrigerante o antorcha obstruidos: retirar los residuos con aire comprimido o reemplazar.

- Radiador obstruido: utilizar un limpiador de alta presión para limpiar o reemplazar.

- Filtro de papel obstruido: reemplazar o quitar temporalmente para la localización de problemas.

Si es necesario, el flujo se puede comprobar en el lado receptor de cada componente sospechoso hasta que se encuentre una obstrucción. Una alternativa a la prueba con la cubeta, es comprar un flujómetro de bajo costo diseñado para la medición de flujo de líquido en el rango de 0 a 2 gal/min. Este dispositivo sencillo puede instalarse permanentemente en el depósito, en el lado de retorno del sistema. Es una buena herramienta visual para el mantenimiento del sistema de plasma y un seguro económico contra una avería costosa.

Figura 9: Filtro del refrigerante

Figura 9: Filtro del refrigerante