Consejos y técnicas para el corte por plasma automatizado

Una técnica adecuada de perforación ayuda a reducir los costos de operación y mejora la productividad

He aquí un examen sorpresa para el supervisor de PAC, ingeniero industrial, agente de compras o el encargado de mantenimiento: ¿Cuál es la causa número uno de fallas prematuras en las antorchas de plasma?

a) Flujo de gas plasma insuficiente

b) Flujo de refrigerante insuficiente (agua o gas)

c) Mal funcionamiento de la máquina PAC

d) Técnica de perforación incorrecta

Si contestó a), b), o c), obtiene un crédito parcial. Si contestó d), está en lo correcto y está en buen camino para ahorrar dinero y disminuir el tiempo muerto del sistema de corte por plasma.

Perforar demasiado cerca del material es la causa más común de fallas prematuras de las piezas consumibles. Esta afirmación se basa en años de comunicación directa con los usuarios finales y en el análisis de piezas consumibles con fallas. El problema suena bastante simple de corregir, sin embargo, persiste en la mayoría de las operaciones de corte. Una de las razones es la falta de una buena capacitación técnica de los operadores de máquinas PAC. Un operador debe conocer tanto la teoría como la técnica -el “por qué” y el “cómo” - con el fin de mejorar su operación. Con la comprensión fundamental del proceso y un par de consejos y técnicas sencillas, él empleará más tiempo cortando piezas y menos tiempo cambiando consumibles.

¿Qué sucede durante una perforación?

Cuando la antorcha dispara, una chispa de alto voltaje, en combinación con una cantidad limitada de CC, produce un arco piloto en la antorcha. Este arco piloto es proyectado desde el extremo de la antorcha en un arco estable de color blanco y azul de aproximadamente ½ a 1 pulgada de longitud. El arco piloto forma una ruta eléctrica desde el cátodo (el electrodo en la antorcha) hasta el ánodo (el material siendo cortado). Si la antorcha está dentro de la distancia de transferencia, el arco se transfiere al metal y comienza a perforar. Cada antorcha tiene una distancia máxima de transferencia que también es su altura de perforación máxima. Si la antorcha está más arriba de dicha distancia el piloto se forma en el aire; si está más abajo, se transfiere y comienza a perforar.

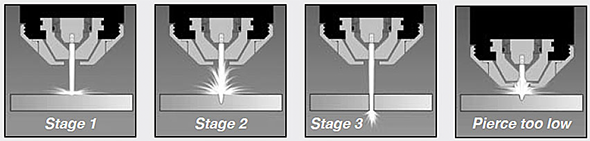

Etapas de una perforación

Etapa 1. El arco transferido calienta instantáneamente el metal hasta su punto de fusión y comienza a soplar el material fundido. En la etapa inicial de la operación de perforación, el metal fundido salpica de manera axial desde el punto de perforación sobre la parte superior de la placa en una lluvia de chispas.

Etapa 2. A medida que el chorro de plasma penetra profundamente en el material, se forma un agujero de fondo redondo. Este agujero comienza a dirigir las chispas fundidas hacia arriba de la antorcha. (Esto es análogo a lo que sucede cuando sostiene un vaso para tragos debajo del chorro de agua de un grifo).

Etapa 3. Una vez que el arco se rompe por la parte inferior de la placa, las chispas y el material fundido son expulsados fuera del agujero perforado. Cuando la perforación se haya completado y el arco ha llegado a su máxima potencia, la máquina comienza a avanzar y la antorcha inicia el corte. Si la antorcha avanza demasiado pronto, el arco no puede penetrar en el material completamente. Si la antorcha se retrasa por mucho tiempo, el arco seguirá quitando el material, agrandando el agujero hasta que se apague. Vea la ilustración a continuación.

Problemas de perforación:

Los problemas más comunes de perforación - doble arco, puenteo y extinción- ocurren durante la segunda etapa de perforación, cuando una ráfaga de metal fundido a 1500 °C salpica de regreso hacia la antorcha. En condiciones normales, la columna del arco es controlada y orientada por un vórtice de gas a medida que pasa por el electrodo, a través de la boquilla, hasta la placa. Esta capa límite de gas impide que el arco entre en contacto con la boquilla de cobre. Si el arco entra en contacto con la boquilla, la cortará como lo hace con cualquier metal conductor.

Doble arco es un término para cualquier arco que se produce secundariamente al arco de corte/perforación principal. El doble arco se produce cuando la corriente fluye a través de la boquilla o a través de otra ruta conductora hasta la placa y no directamente a través de la columna del arco. Esto puede ocurrir debido a un bajo flujo de gas plasma, exceso de amperaje o una grave perturbación en el chorro de plasma. Tal perturbación sucede cuando la antorcha está perforando demasiado cerca de la placa. Las salpicaduras de metal conductor afectan el chorro de gas plasma perturbando el campo eléctrico que rodea el arco y provocando que la columna del arco crezca. La teoría es que se desarrollan varias rutas de acceso del arco a través de estos pequeños trozos de metal, sacando al arco de su trayectoria axial simétrica. Si el arco es atraído hacia la pared lateral de la boquilla, este provoca una ranura, mella o, a veces, un chaflán simétrico a lo largo del orificio de salida (floración). El daño a la boquilla redunda en graves problemas de calidad de corte, tales como ángulo de bisel excesivo, escoria, no penetrar en el material, etc.

Puenteo es una forma más extrema de doble arco. Se produce cuando el material fundido se acumula en un charco que entra en contacto con la antorcha y la placa. Dado que el charco es conductor, este proporciona un cortocircuito a la pieza a cortar. El arco detecta una ruta de menor resistencia a la placa y la toma. Esto suele causar una falla catastrófica del escudo frontal y daño a la boquilla. Incluso los novedosos escudos frontales de cobre aislados eléctricamente de las antorchas de plasma de hoy día no son inmunes a este tipo de falla. Una vez que el escudo frontal entra en contacto con una bola de material fundido queda al mismo potencial que la placa, por lo tanto, el arco se conducirá a través del escudo frontal causando que este falle.

Extinción de gas plasma es la forma más extrema de doble arco. La extinción se produce cuando la antorcha comienza a perforar con la boquilla de la antorcha o escudo frontal pegada contra la placa. Por ejemplo, si el control de altura de la antorcha automático encuentra su altura inicial empujando contra la placa y la placa está arqueada o es lo suficientemente delgada para ser empujada hacia abajo, entonces la retracción de la antorcha no establecerá la altura inicial correcta. La antorcha dejará de “evitar la placa” porque esta sigue a la antorcha de regreso a su ajuste inicial de altura. Esto a menudo ocurre en aplicaciones de corte bajo el agua cuando el operador no puede ver el extremo delantero de la antorcha. La extinción del gas plasma redunda en la formación descontrolada de arcos dobles en la cámara de plasma. Esto causa fallas catastróficas del electrodo, la boquilla y el escudo frontal.

Consejos y técnicas:

- Perforar alto y cortar bajo: la regla general es perforar a 1.5 - 2 veces la altura de corte o a la distancia máxima de transferencia. Perforar alto impide que se produzca un doble arco, puenteo y extinción.

- Usar una perforación a fluencia: Si su CNC lo permite, use una perforación a fluencia. Esta característica mueve lentamente la antorcha durante la operación de perforación, haciendo que la cola de gallo de material fundido no llegue hasta el extremo frontal de la antorcha. (Piense en el vaso para tragos con el agua cayendo sobre un lado en lugar de caer en el centro).

- No calcular la altura de perforación a ojo: Use el sensado de altura inicial si está disponible. Por lo general, no se recomienda hacer la perforación en modo manual. Incluso los operadores experimentados no tienen un ojo perfectamente calibrado.

- No perforar más allá de los límites del sistema: La capacidad de perforación por lo general es la 1/2 de la capacidad de corte

- Evitar la perforación: siempre que sea posible, use el corte en cadena o el arranque desde el borde (por ejemplo, desde el borde de un agujero perforado) para reducir el número de perforaciones.

Técnicas especiales:

En ocasiones, los operadores experimentados usan dos trucos especiales para cortar placas gruesas.

ADVERTENCIA: no intente estas técnicas a menos que sea un operador de plasma con experiencia y esté familiarizado con la operación segura del sistema de plasma.

Disparo doble: Esta técnica consiste en "soplar" a través de la placa con dos o más perforaciones sucesivas en lugar de una. La primera perforación realiza un agujero de fondo redondo aproximadamente a la mitad del espesor de la placa. El operador luego mueve manualmente la antorcha ligeramente hacia el borde del agujero y perfora de nuevo. El segundo disparo sopla a través del material. La cola del gallo de metal fundido se desvía lejos de la antorcha.

Perforación elevada: Esta técnica es una operación de perforación manual en la que la antorcha se baja hasta la placa con el arco piloto encendido. Tan pronto como se produce la transferencia, el operador eleva la antorcha (estirando el arco) tan alto como 1 pulg. por encima de la placa. Después, a medida que el chorro de plasma sopla a través de la placa, el operador baja la antorcha hasta la altura normal de corte. Esto se utiliza para proteger la antorcha y el escudo frontal. No es bueno para la duración del electrodo o la boquilla.