¿Es el plasma una alternativa viable al láser?

La invención, por parte de Hypertherm, de corte de alta definición, junto con los continuos avances en la tecnología de antorchas y consumibles, y la introducción de la tecnología XD en el 2008, son responsables de haber mejorado notablemente las capacidades de corte de plasma en las últimas dos décadas. Y ahora una nueva clase de corte por plasma, llamada X-Definition™, está mejorando aún más la capacidad del plasma para hacer frente a aplicaciones de alta precisión.

La invención, por parte de Hypertherm, de corte de alta definición, junto con los continuos avances en la tecnología de antorchas y consumibles, y la introducción de la tecnología XD en el 2008, son responsables de haber mejorado notablemente las capacidades de corte de plasma en las últimas dos décadas. Y ahora una nueva clase de corte por plasma, llamada X-Definition™, está mejorando aún más la capacidad del plasma para hacer frente a aplicaciones de alta precisión.

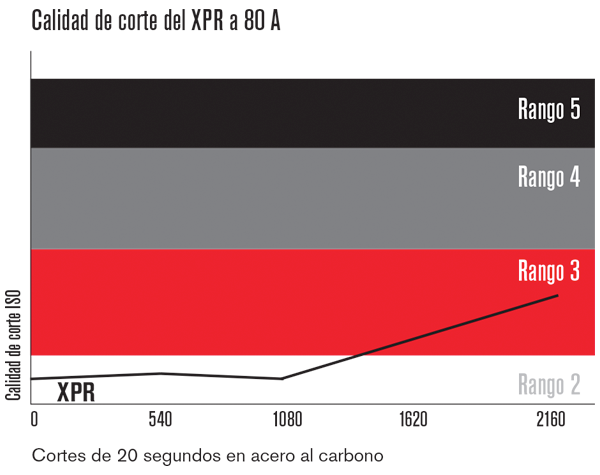

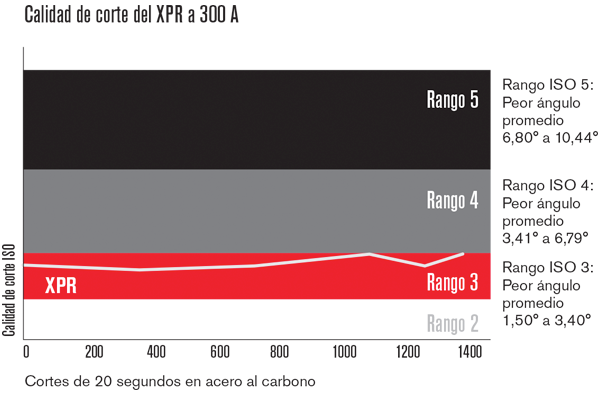

Cuando se instala en una máquina de corte de alta calidad, equipada con guías lineales y soportes elípticos, el nuevo sistema de plasma XPR300™ de Hypertherm (el cual cuenta con corte X-Definition) es capaz de cumplir con las tolerancias de clase 1 y 2 de la norma ISO 9013 y la calidad de corte de rango 2 y 3 delISO 9013. Además, un sistema de plasma XPR300 puede brindar un acabado superficial en los bordes que es generalmente más liso que el del láser de fibra óptica en los rangos más espesos y una calidad en los bordes extremadamente uniforme por toda la duración de un juego de consumibles.

El láser, por otra parte, es reconocido por ofrecer excelentes cortes de acabado superficial y de orificios, gracias a sucorte estrecho, alrededor de 0,2 mm a 0,4 mm (0.008 pulg. - 0.015 pulg.) en acero al carbón con oxígeno y aún más angosto cuando se utiliza nitrógeno para cortar acero al carbón de hasta 25 mm (1 pulg.) de espesor. El láser de fibra óptica también produce una excelente forma angular de corte y puede cortar con muy poca tolerancia en el rango de 0,2 mm (0.007 pulg.). Como comparación, los cortes del plasma pueden variar de 1,5 mm (0.05 pulg.) de espesor en el metal muy delgado a hasta aproximadamente 5 mm (0.225 pulg.) en material de 25 mm (1 pulg.) de espesor a 300 A. Todo esto redunda en que un sistema láser puede ser la mejor opción para realizar cortes de acabado superficial u orificios pequeños (con una relación de diámetro a espesor menor a 1:1).

Sin embargo, si es necesario realizar cortes de perímetro de alta calidad y las tolerancias en un rango de 0.020 pulg. son aceptables, las velocidades de corte más altas asociadas con el plasma (sobre todo cuando el material a cortar tiene un espesor mayor a 10 mm [3/8 pulg.]) harían del plasma la opción preferida. En este espesor, por ejemplo, un proceso de plasma X-Definition a 170 A realizaría cortes de alta calidad a velocidades el doble de rápidas que un láser de fibra óptica a 4 kW utilizando oxígeno.

La llegada de X-Definition también ha producido avances significativos en el corte de materiales no ferrosos. Las tecnologías Vent-to-Shield y Amortiguación del arco (Plasma Dampening) realizan bordes cuadrados extremadamente precisos en acero inoxidable de hasta 12 mm de espesor sin escoria. La mezcla de N2-Ar-H2 como gas plasma también puede brindar una calidad excepcional de corte en acero inoxidable más grueso. Y el nuevo proceso Vented Water Injection (VWI) ofrece cortes excepcionalmente lisos, en escuadra, y sin escoria en aluminio de 6 mm a más de 25 mm. Por supuesto, para el corte de precisión en acero inoxidable muy delgado, el láser de fibra óptica sería el proceso de elección; pero para estos rangos más espesos, especialmente por encima de 6 mm, el plasma X-Definition podría ser una alternativa más económica y viable.

Además, el proceso True Hole® para acero al carbón inventado por Hypertherm en el 2008 y perfeccionado aún más con el lanzamiento del XPR300 permite fabricar fácilmente orificios listos para pernos a una relación de diámetro a espesor de 1:1.

El biselado es otra aplicación que puede favorecer al plasma. Especialmente con la llegada de la tecnología True Bevel™, se ha vuelto mucho más factible realizar cortes rentables en bisel justo en la máquina de corte y eliminar operaciones secundarias. Además, como cortar ángulos en bisel aumenta el espesor efectivo de la placa a cortar, el plasma puede tener una ventaja significativa de velocidad.

Más allá de esto, el plasma es un proceso mucho más indulgente cuando se trata de cortar el denominado acero “sucio”, como placas con óxido y otras imperfecciones. En realidad esto no hace ninguna diferencia para el arco de plasma. Sin embargo, esto no aplica con láser de fibra óptica. Por último, aunque el plasma requiere de dispositivos de seguridad personal contra el ruido y el resplandor, los sistemas de láser de fibra óptica requieren la construcción de un recinto de seguridad alrededor de todo el sistema para proteger contra daños potenciales del haz del láser de fibra óptica.