Consejos básicos para mejorar la calidad de corte por plasma

En la siguiente guía de referencia se ofrecen varias soluciones para mejorar la calidad de corte. Es importante intentar llevar a cabo estas sugerencias porque, a menudo, hay muchos factores diferentes que se deben tener en cuenta, como:

- Tipo de máquina (p.ej. mesa X-Y, punzonadora, robot);

- Sistema de corte por plasma (p.ej. sistema de plasma aire, plasma oxígeno, plasma de alta definición)

- Dispositivo de control de avance (p.ej. capacidad del CNC y control de altura de la antorcha)

- Variables de proceso (p.ej. velocidad de corte, altura de corte, opción de consumibles)

- Variables externas (p.ej. variabilidad del material, pureza del gas, experiencia del operador)

Es importante tener en cuenta todos estos factores al tratar de mejorar la apariencia de un corte.

Paso 1: ¿el arco de plasma corta en el sentido correcto?

Los ángulos de corte más rectos estarán siempre a la derecha con respecto al avance de la antorcha

- Verifique la dirección de corte

- Ajuste la dirección de corte, si es necesario

El arco de plasma normalmente gira en sentido horario con consumibles estándar.

Contorno:

- La antorcha se mueve en sentido horario

- El lado bueno del corte queda a la derecha de la antorcha a medida que avanza

Característica interna (orificio):

- La antorcha se mueve en sentido anti horario

- El lado bueno del corte queda a la derecha de la antorcha a medida que avanza

Lámina con orificio interno

Paso 2: ¿se seleccionó el proceso correcto para el tipo y espesor del material a cortar?

Consulte las tablas de corte de la sección Operación del Manual de instrucciones Hypertherm.

Asegúrese de seguir las especificaciones de las tablas de corte:

- Seleccione el proceso adecuado según:

- tipo de material

- espesor de material

- calidad de corte deseada

- objetivos de productividad

- Seleccione el gas de protección y plasma correctos

- Seleccione los parámetros debidos de:

- las presiones de gas (o rango de flujo)

- la distancia antorcha-trabajo y el voltaje de arco

- Velocidad de corte

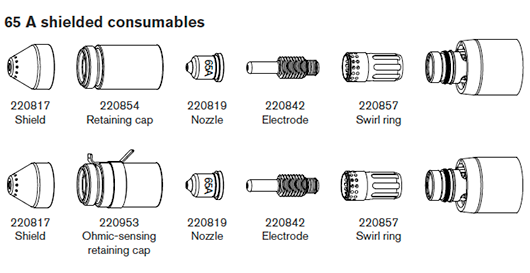

- Asegúrese de que se usen los consumibles apropiados (verifique los números de pieza)

Nota: Por lo general, los procesos con menores amperajes ofrecen mejor angulosidad y acabado de superficie; sin embargo, las velocidades de corte son menores y los niveles de escoria mayores.

Paso 3: ¿los consumibles están desgastados?

- Inspeccione el desgaste de los consumibles

- Reemplace los consumibles desgastados

- Siempre cambie la boquilla y el electrodo al mismo tiempo

- Evite aplicar cantidades excesivas de lubricante en las juntas tóricas

Nota: use consumibles originales de Hypertherm para garantizar el máximo rendimiento de corte.

Paso 4: ¿la antorcha está en ángulo recto con la pieza a cortar?

- Nivel la pieza a cortar

- Coloque la antorcha en ángulo recto con la pieza a cortar (tanto la parte frontal como la parte lateral de la antorcha)

Nota: revise que el material no esté doblado ni deformado; en casos extremos, esta limitación no puede corregirse.

Paso 5: ¿la distancia antorcha-pieza se ajustó a la altura adecuada?

- Ajuste la distancia antorcha-trabajo correctamente

- Si usa el control de voltaje de arco, ajuste el voltaje.

Nota: a medida que se desgastan las piezas consumibles, los valores de voltaje del arco necesitan ajuste continuo para mantener la distancia antorcha-pieza.

La distancia antorcha-pieza puede afectar la angulosidad

Ángulo de corte negativo: la antorcha está demasiado baja; aumente la distancia antorcha-pieza

Ángulo de corte positivo: la antorcha está demasiado alta; reduzca la distancia antorcha-pieza

Nota: una ligera variación de los ángulos de corte puede ser normal, siempre y cuando esté dentro de la tolerancia.

Paso 6: ¿la velocidad de corte es demasiado alta o baja?

- Ajuste la velocidad de corte, según sea necesario

Nota: la velocidad de corte también puede afectar los niveles de escoria.

Escoria de alta velocidad: La velocidad de corte es demasiado alta (el arco se retrasa); reduzca la velocidad de corte

Escoria de baja velocidad: La velocidad de corte es demasiado baja (el arco se adelanta); aumente la velocidad de corte

Salpicaduras encima: La velocidad de corte es demasiado alta; reduzca la velocidad de corte

Nota: además de la velocidad, la composición química del material y el acabado de la superficie pueden determinar los niveles de formación de escoria. Cuando la pieza a cortar se calienta, puede formarse más escoria en los cortes subsiguientes.

Paso 7: ¿el sistema de suministro de gas tiene problemas?

- Identifique y repare las fugas u obstrucciones

- Use reguladores y tubos de gas del tamaño adecuado.

- Use gas puro de alta calidad.

- Si se necesita una purga manual, como en el caso del MAX200, confirme que el ciclo de purga termine.

- Consulte al distribuidor de gas.

Paso 8: ¿la antorcha vibra?

- Compruebe que la antorcha esté sujeta al pórtico de la mesa

- Consulte al fabricante de equipos originales (OEM), ya que la mesa puede necesitar mantenimiento.

Paso 9: ¿la mesa necesita ajuste?

- Verifique y asegúrese de que la mesa corte a la velocidad especificada

- Consulte al OEM, ya que la velocidad de la mesa puede requerir calibración.