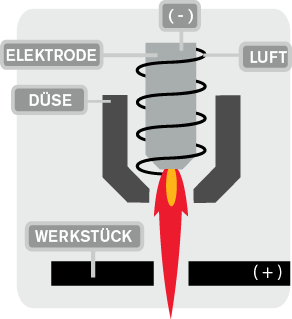

Konventionelles Einfachgas-Plasma

In diesem Verfahren wird hauptsächlich ein Einzelgas (gewöhnlich Luft oder Stickstoff) verwendet, das das Plasma sowohl erzeugt als auch kühlt.

Zweigas-Plasma (ohne Schutzschild)

Dieses Verfahren verwendet zwei Gase: eines für Plasma und ein Sekundärgas. Bei kleineren Geräten (unter 125 A) wird häufig Druckluft sowohl als Plasma- als auch Sekundärgas eingesetzt. Zweigas-Geräte ohne Schutzschild verfügen über eine freiliegende Düse und sollten nicht zum Schneiden mit Oberflächenkontakt eingesetzt werden.

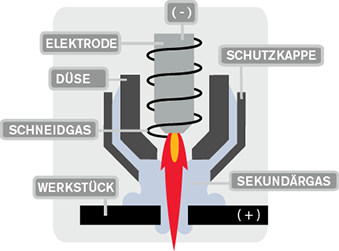

Zweigas-Plasma (mit Schutzschild)

Bei diesem Prozess kommen zwei Gase zum Einsatz: ein Plasma- und ein Sekundärgas. Bei kleineren Geräten (unter 125 A) wird häufig Druckluft sowohl als Plasma- als auch Sekundärgas eingesetzt. Die Schutzschild-Technologie hat den Vorteil, dass diese für eine elektrische Isolierung der Düse sorgt, sodass diese nicht durch das beim Lochstechen zurückfliegende geschmolzene Metall beschädigt werden kann, und das manuelle Schneiden mit Oberflächenkontakt ermöglicht. Durch zusätzliche Erweiterungen (Conical Flow-Technologie) wurden bei einigen Anlagen die Schneidleistung sowie die Standzeit der Düse verbessert.

High-Definition-Plasmaschneiden

Bei diesem Prozess wird durch eine spezielle Düsenkonstruktion ein schmalerer Lichtbogen und eine erhöhte Energiedichte erreicht. Aufgrund der hohen Lichtbogenenergie werden beim High-Definition-Plasmaschneiden eine ausgezeichnete Schnittqualität bei Materialien mit einer Stärke von bis zu 50 mm sowie eine ausgezeichnete Schnittkantenwinkligkeit, eine schmalere Fuge sowie höhere Schnittgeschwindigkeiten als bei der konventionellen Plasma-Schneidtechnologie erreicht. Bei diesen Anlagen ist eine Schneidteilgenauigkeit von +/- 0,25 mm nicht unüblich.

Die High-Definition-Anlagen von heute ermöglichen ein hohes Automatisierungsniveau und werden speziell und ausschließlich für automatisierte Anwendungen entwickelt. Bei den fortschrittlichsten Anlagen ist nahezu der gesamte (bei älteren Plasmaanlagen für eine gute Schnittqualität erforderliche) Erfahrungsschatz des Anlagenbedieners in der CAM-Software enthalten, die den täglichen Schneidbetrieb verwaltet.

Beim High-Definition-Plasmaschneiden sind die Schnittlöcher rund und weisen praktisch keine Abschrägungen auf. Die Kanten sind rechtwinklig zur Oberfläche und bartfrei. Die Zykluszeit von einem Schnitt zum nächsten ermöglicht ein höheres Produktivitätsniveau. Eine Einplasmaanlage schneidet mit ein und demselben Brenner Materialien in einem sehr breiten Stärkenbereich: ab einem niedrigen Gauge-Wert bis zu einer Stärke von mehr als 182 mm. Der Brenner kann die Platte durch ein und dieselbe Düsenöffnung schneiden und markieren.

Plasmaschneiden in X-Definition-Qualität

X-Definition®-Plasmaschneiden ist die neueste und modernste Plasmaschneidtechnologie der Branche und setzt neue Maßstäbe für die Schnittqualität und Einheitlichkeit bei unlegiertem Stahl. Sie erweitert außerdem den Anwendungsbereich des bahnbrechenden High-Definition-Prozesses von Hypertherm auf eine breite Palette von Anwendungen bei nicht eisenhaltigen Materialien.

Wenn X-Definition-Plasma auf einer hochwertigen automatisierten Schneidmaschine eingesetzt wird, erreichen Sie so präzise Winkligkeit der Kanten, wie es sonst nur mit Laserschneiden möglich ist: eine Qualität bis zu den ISO-9013-Bereichen 2 bei dünneren Materialien bzw. 3 bei dickeren Metallen, bei noch einheitlicherer Schnittqualität.

X-Definition ist mehr als nur eine Design-Innovation. Es setzt sich aus einer Reihe neuer und erweiterter Schneidtechnologien zusammen, zum Beispiel:

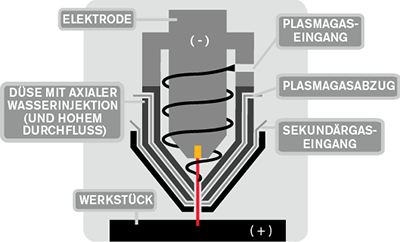

- HyFlow vortex technologie oder belüftete düse – Eine einzigartige, zweiteilige belüftete Düsenkonstruktion, die den Plasmalichtbogen ausrichtet und fokussiert, um bessere Lichtbogenstabilität und Energiedichte zu erreichen. Dies führt zu saubererer, schärferer und einheitlicherer Kantenqualität bei jedem Stahl, auch legiertem Stahl und Aluminium.

- Vented Water Injection™ (VWI) – Ein zum Patent angemeldetes Verfahren mit belüftetem N2-Plasmagas und H2O-Sekundärgas für geringere Winkligkeit und rechtwinkligere Schnittkanten bei legiertem Stahl und besonders bei Aluminium.

- Vent-to-shield – Technologie, bei der Wasserstoff aus dem belüfteten Plasmagas zurückgewonnen und mit dem Sekundärgas gemischt wird, was bei legiertem Stahl von bis zu 12 mm die Ausprägung des Winkels verringert und für eine einheitlichere Kantenfarbe sorgt.

- Plasmadämpfung – Zum Patent angemeldete Technologie, bei der eine Kammer in die Düse eingefügt wird, um die Druck- und Durchflussfluktuationen zu absorbieren, die beim Schneiden mit niedrigerer Stromstärke und stark eingeschnürten Lichtbögen für Anwendungen bei dünnem legiertem Stahl den Lichtbogen instabil machen. Hierdurch werden Wellen und ungleichmäßige Schnittflächen eliminiert.

- Cool nozzle™ – Zum Patent angemeldetes Feature beim 300-Ampere-Sauerstoffverfahren, durch das Kühlflüssigkeit direkt durch die Düsenöffnung geschickt wird, was die Schnittqualität über die Standzeit der Verschleißteile um mehr als 40 Prozent verbessert.

- Advanced arc stability – Eine Technologie, die das Auftreffen des Sekundärgases verändert, um die Lichtbogenstabilität zu verbessern, wenn dieser aus einem gestochenen Loch oder einem spitzen Winkel kommt. Dies reduziert die Einfahrtslängen und verbessert die Schnittqualität.