Heute ist das beliebteste Schneidverfahren in der Industrie das Plasmalichtbogen-Schneiden, das durch seine Kombination aus Schnittqualität, Produktivität, Betriebskosten und Vielseitigkeit überzeugt.

Was ist Plasma?

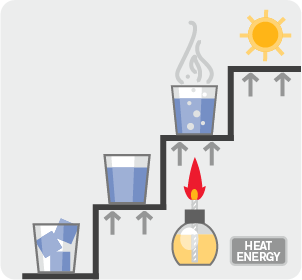

Plasma ist der vierte Aggregatzustand. Wir gehen normalerweise von drei Aggregatzuständen aus: fest, flüssig und gasförmig. Im Fall von Wasser, einem Stoff, der uns allen vertraut ist, heißen diese Zustände Eis, Wasser und Dampf.

Diese Zustände unterscheiden sich durch ihr Energieniveau. Wird Energie in Form von Wärme zugeführt, schmilzt Eis und wird zu Wasser; wird noch mehr Energie zugeführt, dann wird das Wasser zu Dampf. Würde bedeutend mehr Energie zum Dampf – durch Aufheizen auf rund 11.700 °C (21.092 °F) – hinzugefügt, dann würde sich der Dampf in mehrere Gasbestandteile aufspalten und elektrisch leitfähig oder ionisiert werden. Dieses energiereiche ionisierte Gas wird Plasma genannt.

In den 1950er-Jahren etablierte sich Plasma langsam als thermisches Schneidverfahren. Die ersten Anwendungen des Plasmaschneidens waren damals noch begrenzt und die Schneidergebnisse waren ziemlich rudimentär. 1968 führte Dick Couch die radiale Wasserinjektion ein. Diese patentierte Düsentechnik verengte den Plasmalichtbogen und erhöhte dadurch seine Energiedichte bei gleichzeitig verbesserter Kühlung. Dies ermöglichte höhere Schnittgeschwindigkeiten, qualitativ höherwertige Schnitte sowie die Möglichkeit, unlegierten Stahl fünfmal schneller als beim autogenen Brennschneiden zu schneiden. Aufgrund der Ausweitung der Anwendungsbereiche, höheren Schnittgeschwindigkeiten und verbesserten Arbeitszyklen begann das Plasmaschneiden, der vorherrschenden Metallschneidtechnik, dem autogenen Brennschneiden rasant Marktanteile abzunehmen.

Der Plasmaschneidprozess wurde in den vergangenen fünf Jahrzehnten kontinuierlich verbessert, und heute entscheiden sich Hersteller und Metallarbeiter auf der ganzen Welt aus folgenden Gründen eher für Plasma statt für Autogen:

-

Mit Plasma können alle leitfähigen Materialien geschnitten werden, einschließlich unlegiertem Stahl und Nichteisenmetalle, während das autogene Brennschneiden auf unlegierten Stahl beschränkt ist.

-

Plasma kann sowohl dickes als auch dünnes Metall schneiden. Obwohl beide Verfahren technisch gesehen eine große Bandbreite an Materialstärken schneiden können, ist das Schneiden von dünnem Metall oder Blech mit einem autogenen Brennschneider nicht sinnvoll, da er weniger präzise ist, eine große Wärmeeinflusszone erzeugt, die das Material verziehen kann, und es sich dabei um ein vielen langsamen Prozess handelt. Aus diesem Grund wird autogenes Brennschneiden in der Regel bei Metall ab einer Stärke von ca. 50 mm (2 Zoll) eingesetzt.

-

Plasma ist sicherer als Autogenschweißen, bei dem ein brennbares Gas verwendet werden muss.

-

Plasma ist schneller. Bei dicken Materialien ist die Plasma-Schnittgeschwindigkeit 12-mal höher als beim autogenen Brennschneiden, und bei Materialien bis zu 25 mm (1 Zoll) ist die Plasma-Schnittgeschwindigkeit immer noch doppelt so hoch wie beim autogenen Brennschneiden. Plasma ermöglicht außerdem viel kürzere Lochstechzeiten und steigert dadurch die Produktivität beim automatisierten Schneiden erheblich.

-

Der Betrieb mit Plasma ist in der Regel wirtschaftlicher. Im Gegensatz zum autogenen Brennschneiden müssen bei Plasma die Zylinder nicht so oft nachgefüllt werden. Plasma verbraucht beispielsweise beim Schneiden von stärkerem unlegiertem Stahl weniger Sauerstoff und ist schneller.

-

Plasma ermöglicht präzisere Schnitte. Mit beiden Verfahren kann eine sehr gute Schnittqualität erzielt werden, vorausgesetzt, der Bediener des autogenen Brennschneiders ist erfahren. Ein Plasmaschneider erzeugt jedoch präzisere und sauberere Schnitte mit einer besseren Ausprägung des Winkels, einer dünneren Schnittfuge, einer kleineren Wärmeeinflusszone und weniger bis gar keiner Bartbildung.

-

Plasma ist einfacher in der Anwendung. Bei Autogen-Schneidbrennern hängt die Qualität der Ergebnisse stark vom Bediener ab. Autogenes Brennschneiden ist fast eine Kunst, die nur mit viel Übung perfektioniert werden kann, da die Bediener die Chemie der Flamme einstellen und aufrechterhalten müssen, während sie einen konstanten Abstand zu der zu schneidenden Oberfläche halten. Plasma ist dagegen weitaus zuverlässiger und schnell zu erlernen. Anlagen wie die Luftplasmaschneider der Powermax-SYNC®-Reihe von Hypertherm mit ihrem einteiligen Einsatz-Verschleißteil sind sogar noch einfacher zu bedienen.

Was ist Plasmaschneiden?

Bei einer Plasmaschneidanlage, oder kurz Plasmaschneider, wird Energie mittels eines Plasmastrahls auf ein leitfähiges Werkstückmaterial übertragen. Der Plasmastrahl wird normalerweise erzeugt, indem Gas (wie Stickstoff, Sauerstoff, Argon oder sogar Luft) mit Druck durch eine enge Düse ausgegeben wird. Durch elektrischen Strom aus einer externe Stromquelle wird dem Gasdurchfluss so viel Energie zugeführt, dass daraus ein Plasmalichtbogen entsteht. Deshalb wird das Verfahren auch oft als Plasmalichtbogen-Schneiden bezeichnet. Der Plasmalichtbogen schneidet das Werkstück, indem er es zuerst schmilzt und dann das geschmolzene Metall wegbläst.

Wie heiß wird ein Plasmaschneider beim Betrieb?

Der von einem Plasmaschneider erzeugte Plasmalichtbogen erreicht Temperaturen von nahezu 2.435 °C (40.000 °F). Die Temperatur des Plasmaschneiders ist also tatsächlich extrem hoch. Zum Vergleich: Die Temperatur der Sonnenoberfläche beträgt etwa 5500 °C (10.000 °F).

Arten des Plasmaschneidens

Manuelles Plasmaschneiden

Aufgrund seiner Tragbarkeit, Produktivität, Leistung und Benutzerfreundlichkeit ist das manuelle Plasmaschneiden die bevorzugte Schneidtechnik für unlegierten Stahl, legierten Stahl und Aluminium in vielen verschiedenen Branchen und Anwendungen (einschließlich der Reparatur von Schwermaschinen, Baustahl, Schiffbau, Heimwerken usw.). Die meisten tragbaren Plasmasysteme bestehen aus einer Inverter-basierten Stromquelle (wie die meisten Schweißgeräte), die Elektrizität und Druckluft (als Plasmagas) kombiniert, um einen Plasmalichtbogen zu erzeugen, der am Ende eines Handbrenners erzeugt wird. Manuelle Plasmageräte benötigen Strom entweder von einem Stromnetz oder Generator und Druckluft entweder von einem Luftkompressor oder einer Flasche.

Mechanisiertes CNC-Plasmaschneiden

Das mechanisierte Plasmaschneiden ist ein automatisiertes Verfahren zum Schneiden von unlegiertem Stahl und vielen verschiedenen Nicht-Eisenmetallen in Produktionsumgebungen. Mechanisiertes Plasmaschneiden umfasst in der Regel:

-

einen Plasmatisch (Absaugtisch auf Wasserbasis), der als Halterung für das Werkstück und zur anfänglichen Rauchminderung dient

-

die Plasmabrenner-Stromquelle, die den erforderlichen elektrischen Strom erzeugt

-

einen automatisierten Gasmischer und Druckregler zur Steuerung von Gasdurchfluss und -druck

-

eine CNC-Steuerung zur Bereitstellung von Start-/Stopp-Signalen, Vorschubgeschwindigkeiten und -richtungen, die von einer CAM-Datei ausgelesen werden

-

eine Maschinenbrenner-Höhensteuerung zum Einstellen des Brenners auf die richtigen Schneid- und Lochstechhöhen

-

ein leistungsstarkes Portal- und Schienensystem mit einer Reihe von Antrieben zur Erzeugung der Schneidbewegung

3D- und robotergestütztes Plasmaschneiden

Rasant weiterentwickelte Produkte erfordern rasant weiterentwickelte Fertigungsmaschinen, um die komplexen Formen, Details und die Qualität zu gewährleisten, die der Markt heute in noch nie dagewesenen Mengen verlangt. Um der gestiegenen Komplexität und der beispiellosen Nachfrage gerecht zu werden, greifen Hersteller aller Branchen auf 3D- oder robotergestütztes Plasma als Schneidlösung für einige ihrer komplexeren und besonders gefragten Produkte zurück, die qualitativ hochwertige Schnitte erfordern. Durch die Kombination eines Industrieroboterarms oder COBOT mit einer mechanisierten Plasmaschneidanlage können Hersteller an schwer zugänglichen Stellen äußerst detaillierte Schnitte an unlegiertem Stahl, legiertem Stahl und Aluminium vornehmen. Dadurch entfällt die Notwendigkeit und der Zeitaufwand für das Verschieben des Werkstücks, wie es bei 2D- oder XY-Plasmaschneidanlagen der Fall wäre. Im Vergleich zu herkömmlichen 2D- oder XY-Plasmaschneidanlagen verfügt eine 3D- oder robotergestützte Plasmaschneidanlage in der Regel über einen kürzeren, schmaleren Brenner und flexiblere, aber dennoch robuste Brennerkabel, um den schnellen 3D-Bewegungen Rechnung zu tragen. Natürlich sind auch bei 3D- oder robotergestützten Plasmaschneidanwendungen zusätzliche Sicherheitsbarrieren erforderlich.

Plasmaschneidsoftware

Bei mechanisierten Schneidanwendungen wird die Schneidmaschine mit einer Plasmaschneidsoftware programmiert. In manchen Fällen kann die CNC-Software zum Programmieren von Einzelteilen oder Kleinserien verwendet werden. Die meisten Verarbeiter und Hersteller setzen jedoch auf Software, die normalerweise als CAD/CAM-Verschachtelungssoftware bezeichnet wird und weitaus mehr Funktionen und Möglichkeiten bietet.

Einige Arten von CAD/CAM-Verschachtelungssoftware für das Plasmaschneiden können nahezu alle Aspekte des Plasmaschneidvorgangs steuern und automatisch einstellen. Die ProNest® von Hypertherm unterstützt zum Beispiel Parameter wie die Lichtbogen-Stromstärke und -Spannung, die Gasvorströmung, die Durchflusseinstellungen, Schnittgeschwindigkeiten, Schnitthöhen, Lochstecharten, Lochstechhöhen und vieles mehr. All das soll die Arbeit des Bedieners vereinfachen und die Produktivität erhöhen.

Weitere häufige Funktionen in der Plasmaschneidsoftware sind:

-

Kollisionsvermeidung

-

Kettenschnitt

-

Brückenschnitt

-

„Common Line“-Schneiden

-

Mehrkopfschneiden

-

Skelettzerschnitt

In manchen Fällen kann die Software zu optimierten Ergebnisse beitragen wie etwa:

-

Bessere Lochqualität

-

Einfachere Fasenkonfiguration

-

Kürzere Zykluszeit

Typische Anwendungen und Branchen

Das Plasma-Lichtbogenschneiden wird sowohl für manuelle als auch mechanisierte Anwendungen zum Schneiden vieler verschiedener leitfähiger Materialien eingesetzt, darunter: unlegierter Stahl, Kohlenstoffstahl, legierter Stahl, Aluminium, Kupfer und Messing.

Zu den Anwendungen des Plasmaschneidens zählen:

Plasma-Fasenschneiden

Beim Plasma-Fasenschneiden erhält das bearbeitete Werkstück eine Kante, die nicht rechtwinklig zur Oberfläche des Werkstücks verläuft. Das Anfasen von Metallteilen und Rohren kann im Rahmen der Schweißvorbereitung oder des Einpassens mit Plasma erfolgen. Plasma-Fasen können je nach Zweck der Fase mit verschiedenen Winkeln und Konfigurationen geschnitten werden.

Plasma-Fugenhobeln

Ähnlich wie beim Plasmaschneiden wird beim Plasma-Fugenhobeln mit Hilfe eines Plasmalichtbogens zwischen Brenner und Werkstück Metall abgetragen. Das Oberflächenmetall wird geschmolzen, und ein Gasstrahl bläst das geschmolzene Metall vom Werkstück ab, ohne dieses zu durchstechen oder zu zerschneiden. Beim Fugenhobeln wird durch die speziellen Verschleißteile jedoch ein etwas breiterer Lichtbogen erzeugt, der Brenner wird in einem bestimmten Winkel zum Werkstück gehalten und nur ein Teil des Materials wird weggeblasen. Das Plasma-Fugenhobeln kann zur Reparatur und Vorbereitung von Schweißnähten, zum Entfernen von Aufpanzerungen und zur Reparatur schwerer Geräte verwendet werden. Das Plasma-Fugenhobeln ist eine gute Alternative für Verarbeiter und Hersteller, die das Kohlenstoff-Lichtbogen-Fugenhobeln ersetzen möchten.

Lochschneiden mit Plasma

Seit ihrer Einführung hat sich Hypertherms True-Hole®-Technik zu einem festen Bestandteil für Anwendungen entwickelt, die hochwertige, schraubenfertige Löcher verlangen. In der Vergangenheit war es für die Maschinenbediener schwierig, direkt am Plasmaschneidtisch eine gute Lochqualität zu erzielen, sodass oft Nachbohren erforderlich war. Die True Hole-Technik – ein patentiertes Verfahren für unlegierten Stahl, das die Verjüngung von Löchern praktisch eliminiert und die Rundheit verbessert – liefert eine deutlich bessere Lochqualität als das, was bisher mit Plasma möglich war.

Bündiges Plasmaschneiden

Bündiges Schneiden mit Plasma wird normalerweise zum Entfernen von Anbauten, Überständen oder Befestigungen von der Oberfläche von flachen Trägermaterialien verwendet, ohne die Oberfläche des Trägermaterials zu beschädigen. Bündiges Schneiden mit einem manuellen Plasmagerät ist dank der Spezial-Verschleißteile, die den Plasmalichtbogen in einem Winkel von 45 Grad vom Brennerkopf lenken, ein effizientes Verfahren.

Plasmaschneiden komplexer Strukturen

Für das Schneiden von Teilen mit sehr feinen Details oder komplexen Strukturen sind Verfahren erforderlich, mit denen sehr schmale Schnittfugen produziert werden können. Das Schneiden komplexer Strukturen wird durch die Verschleißteiltechnik, Software und Automatisierungs-Steuerungen ermöglicht, die sehr kontrollierte Bewegungen, Plasma-Lichtbogensteuerung und einen schmalen, aber dichten Plasmalichtbogen mit minimaler Schnittfuge ermöglichen. Die FineCut®-Verschleißteile für die Powermax erzeugen eine schmalere Schnittfuge mit einem steiferen Lichtbogen, der ideal zum Schneiden von dünnerem Material (4 mm bzw. 3/16 Zoll und weniger) bei 40 A und darunter ist, wodurch sie ideal für Blechbearbeitungen sind.

Schrott- und Skelettschneiden mit Plasma

Das Zerschneiden und Entfernen der Reste einer Metallplatte („Skelett“) nach dem mechanisierten Schneiden ist normalerweise langsam und arbeitsintensiv. Außerdem birgt es zahlreiche Sicherheitsrisiken für den Bediener, beispielsweise bei der Handhabung unhandlicher, schwerer Teile mit scharfen Kanten. Die Skelettentfernung mit Plasma bringt Vorteile für nahezu alle Betriebe, die auf Plasma- oder Autogen-CNC-Tischen schneiden. Zu den Vorteilen des Skelettschneidens mit Plasma gehören:

-

Produktivitätssteigerungen von bis zu 75 % oder mehr (Berechnungsgrundlagen sind eine Materialstärke von 12 mm (1/2 Zoll) bei unlegiertem Stahl und Standard-Daten aus der Branche).

-

Schnelleres Schneiden und Beseitigen des Skeletts führen zu einer stärkeren Nutzung des CNC-Tisches und zu einem höheren Durchsatz

-

Verringerung des Schulungsaufwands: Zertifizierung des Bedieners in nur 4 Stunden anstatt 40 Stunden bei Autogen

-

Mit dem Duramax und dem langen Duramax Hyamp-Brenner von Hypertherm kann der Bediener in einer natürlichen Haltung auf dem Boden neben dem Tisch stehen. Dies beugt ergonomischen Problemen vor und minimiert auch die Gefahr von Unfällen.

Durch die Umstellung von Autogen auf Plasma wird der Arbeitsplatz sicherer, da keine Gasflaschen mehr benötigt werden, die schwer zu handhaben sind und eine potenzielle Gefahr darstellen.

Markieren mit Plasma

Fertigungsbetriebe und Hersteller markieren regelmäßig Metall, um Biege- oder Ritzlinien anzuzeigen und konkrete technische Informationen wie Teile-Nummern und Barcodes auf Teile aufzubringen. Diese Arbeit wird normalerweise mit Hammer und Stanze, Pulver oder Tinte, Speckstein, Graviergeräten oder als integrierter Prozessschritt auf einem mechanisierten Plasma- oder Autogen-Schneidtisch durchgeführt. Durch die Reduzierung der Stromstärke und die Auswahl von Druckluft, Argon oder F5 als Plasmagas können Besitzer einer Plasmaanlage mit ihrem vorhandenen Schneidsystem viele verschiedene Markierungen erzeugen.

Plasmabranchen und -märkte:

Ackerbau und Viehzucht

Beispiele für von Plasma für Ackerbau und Viehzucht:

-

Fertigung von landwirtschaftlichen Maschinen und Geräten

-

Reparatur von landwirtschaftlichen Maschinen und Geräten

-

Reparatur von Metallzäunen

Schiffbau

Beispiele für Plasmaanwendungen für den Schiffbau:

-

Bearbeitung von schweren Platten

-

Wurzelseitiges Aushobeln für die Schweißvorbereitung

-

Bündiges Entfernen von Hebeösen

Bergbau

Beispiele für Plasmaanwendungen für den Bergbau:

-

Herstellung von Bergbaumaschinen

-

Reparatur von Bergbaumaschinen

-

Fugenhobeln von Aufpanzerungen

Energie

Beispiele für Plasmaanwendungen im Energiesektor:

-

Fertigung und Wartung von Pipelines

-

Reparatur- und Wartungsarbeiten in Raffinerien

-

Herstellung von Maschinen für die Erdölindustrie

-

Herstellung von Druckbehältern

HLK und mechanische Fertigung

Beispiele für Plasmaanwendungen für HLK und mechanische Fertigung:

-

Blechverarbeitung

-

Installation und Zuschnitt

Stahlreparaturzentren

Beispiele für Plasmaanwendungen für Stahlreparaturzentren:

-

Schneiden von dicken Platten

-

Schneiden von Dünnblechen

-

Materialvielfalt und Anwendungsflexibilität

-

SureCut-Produktivitätsanwendungen

Baumaschinen

Beispiele für Plasmaanwendungen für Baumaschinen:

-

Herstellung von Baufahrzeugen

-

Reparatur von Baufahrzeugen

-

Reparatur von Schaufeln und Werkzeugen

-

Entfernen und Reparatur von Schweißnähten

Restaurierung von Fahrzeugen

Beispiele für Plasmaanwendungen für die Restaurierung von Fahrzeugen:

-

Fertigung individueller Teile

-

Entfernen von Schweißpunkten

-

Entfernen von Schrauben

-

Auspuff- und Unterbodenanwendungen

Kunstwerke, Schilder und Verzierungen

Beispiele für Plasmaanwendungen für Kunstwerke, Schilder und Verzierungen:

-

Kleine CNC-Plasmatische

-

FineCut-Verschleißteile für schmalere Schnittfugen

Rohre und Pipelines

Beispiele für Plasmaanwendungen für Rohre und Pipelines:

-

Reparatur und Bau von Pipelines

-

Aneinanderfügen

-

Abfasen von Rohren

-

Rohrschneiden

-

Schneidbrenner auf Führungswagen

Baugewerbe

Beispiele für Plasmaanwendungen im Baugewerbe:

-

Bau von Stahlgebäuden

-

Baustahlgerüste

-

Entfernen von Schrauben

Fertigungsbetriebe und Werkstätten

Beispiele für Plasmaanwendungen in der Fertigung und in Werkstätten:

-

CAD/CAM-Fähigkeit von ProNest

-

Automatisiertes Schneiden mit Powermax

-

Automatisiertes Schneiden mit der XPR-Technik

-

Schneiden in High Definition

Sie wissen nicht, welchen Prozess oder welche Methode Sie einsetzen sollen?

Nützliche Informationen finden Sie hier:

Mehr erfahren

Entdecken Sie die neue Powermax45 SYNC – den neuen 45-A-Plasmaschneider von Hypertherm, der die Powermax45 XP durch SYNC-Technik ersetzt. Sprechen Sie mit Ihrem Hypertherm-Plasma-Händler vor Ort über Garantie, Preise und Support.

Erfahren Sie mehr über Plasma-Zubehör von Hypertherm wie Schweißhelme, Adapter, Klemmen, Führungen und vieles mehr.