Über die Rapid-Part-Technik

Mehr als die Hälfte der Produktionszeit wird oftmals mit dem Wechseln zwischen den Schnitten verbracht – Zeit, die für schnellere Schnitte und Produktivitätssteigerungen genutzt werden könnte. Rapid Part nutzt Hardware- und Softwarefunktionen, um die Zykluszeit zu verkürzen, eine effizientere Bewegung zu ermöglichen und eine Steigerung der Teile pro Stunde um bis zu 100 % zu ermöglichen.

Hauptvorteile für Unternehmen

-

Effizientere Bewegung

Die CAM-Software und ausgewählte Hardwarekomponenten sorgen zusammen für eine effizientere Bewegung während des Schneidvorgangs.

-

Halbierung der Produktionszeit

Rapid Part sorgt für eine effizientere Bewegung und überspringt unnötige Schritte. Dadurch wird die Produktionszeit um bis zu 50 % verkürzt.

-

Verringerung der Zykluszeit

Rapid Part verringert die Zykluszeit und produziert um bis zu 100 % mehr Teile pro Stunde.

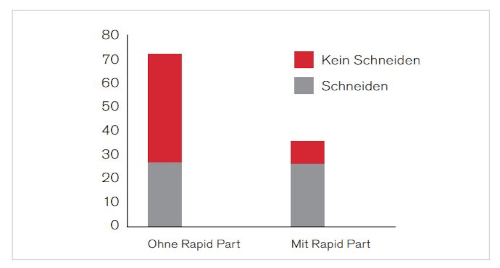

Verringern Sie die Gesamtproduktionszeit um die Hälfte

In diesem Beispiel wird die Zeit ohne Schneiden (rot) um 80 % reduziert. Dadurch verringert sich die Gesamtproduktionszeit um 50 %.

Anmerkung: Tests basieren auf Flanschteilen, 20,3 cm [8 Zoll], mit je acht Löchern, unlegierter Stahl, Stärke 3,97 mm [5/32 Zoll].

Drei Möglichkeiten, wie Rapid Part die Zykluszeit verkürzt

Rapid Part optimiert drei kritische Aspekte des Schneidprozesses und führt sie automatisch über die CNC aus.

-

Besserer Schnittpfad

Die CAM-Software optimiert den Schnittpfad und minimiert die Strecke, die von einem Schnitt zum nächsten zurückgelegt wird. Sie vermeidet auch mögliche Kollisionen, wie z. B. das Umkippen von Teilen, bei dem sonst eine zeitaufwändige Bewegung des vollständigen Anhebens des Kopfes (Z-Achse) erforderlich wäre, um sicher zu fahren. -

Schnelle Z-Achsen-/Vertikalbewegung

In Fällen, in denen der Brennerkopf ganz angehoben werden muss, bietet die Brennerhöhensteuerung die Möglichkeit einer schnellen Z-Achsen-/Vertikalbewegung, einschließlich einer automatischen Kalibrierung des Übergangs von hoher zu niedriger Geschwindigkeit. -

Gasvorströmung

Zu Beginn der Anfangshöhenabtastung oder Maschinenbewegung verfügen die Gaskonsolen der Hypertherm HPRXD- oder XPR-Plasmaanlagen über eine Gasvorströmungsfunktion, die bei jedem Lochstechvorgang wertvolle Zeit spart.

Systemanforderungen

-

Hypertherm-XPR®-X-Definition®- oder HyPerformance®-HPRXD®-Plasmaanlage

-

ProNest® mit dem Modul „Kollisionsvermeidung“ oder der CAM-Software eines autorisierten Partners

-

EDGE®-Connect- oder andere CNC von einem autorisierten Partner

-

Sensor THC oder Brennerhöhensteuerung von einem autorisierten Partner

Bezugsquellen für Anlagen, die Rapid Part unterstützen

Um einen autorisierten Hypertherm-Partner in Ihrer Nähe zu finden, verwenden Sie bitte das unten stehende Kontaktformular und bekunden Sie Ihr Interesse an Rapid Part.

Verwandte Inhalte

XPR-Plasmaschneidanlagen

Die Produktreihe XPR®-Plasma stellt den größten Fortschritt bei der mechanisierten Plasmaschneidtechnik dar, den es je gab.