Zahlreiche Fertigungsbetriebe investieren viel Zeit und Geld in die Nachbesserung von Werkstücken, die mit einer Plasmaanlage geschnitten wurden, um Bartbildung zu entfernen oder ungenaue Abmessungen zu korrigieren. Einige dieser Schnittqualitätsprobleme werden durch mechanische und elektrische Probleme einer alten oder schlecht gewarteten Schneidanlage verursacht; andere haben mit dem Plasmaprozess an sich zu tun. Wie kann also der Bediener des Brenners ein Schnittqualitätsproblem beheben, wenn die Schnittqualität von so vielen Variablen abhängt? Wir werden im Folgenden die kritischen Prozessvariablen erörtern, die die Korrektheit der Abmessungen eines mit Plasmatechnologie gefertigten Werkstücks bestimmen. Die sorgfältige Kontrolle dieser Variablen ermöglichen es dem Bediener, Fehler bei den Abmessungen und die damit zusammenhängenden Nachbesserungskosten oder Materialabfall zu minimieren oder eliminieren.

Fuge ist der Leerraum, der durch den Plasmaschneidvorgang entsteht, oder die Menge an Metall, die durch den Plasmalichtbogen entfernt wurde. Der Plasmalichtbogen ist dynamisch (er verändert seine Größe und Form je nach Stromstärke, Spannung, Gasdurchfluss und Geschwindigkeit der Brennerbewegung), d. h. die Fuge verändert sich mit dem Plasmalichtbogen. Die Düsengröße hat ebenfalls einen direkten Einfluss auf die Fugenbreite, da die Düsenöffnung den Durchmesser des Plasmagasstrahls bestimmt. (Die Düsengröße hängt vom Spannungswert ab: je größer die Öffnung, desto größer die Leistung, die sie handhaben kann.) Eine gute Faustregel zur Einschätzung der Fugenbreite: Multiplizieren Sie die Größe der Düsenöffnung mit dem Faktor 1,5. So hat beispielsweise eine 200-Ampere-Luftdüse mit einer Öffnung von 0,21844 cm eine Fugenbreite von ca. 0,32766 cm.

CNC-Steuerungen fürs Schneiden mit einem Plasmalichtbogen haben den anpassbaren Parameter Schnittfugenausgleich. Der Bediener oder Programmierer gibt einen Wert für den Schnittfugenausgleich ein, der gewöhnlich der Fugenbreite entspricht (einige Steuerungen verwenden die Fugenbreite). Die CNC-Steuerung berücksichtigt automatisch die Breite des Schnitts, indem die Fuge auf der Materialrestseite des Werkstücks entsteht. Bediener ermitteln den korrekten Schnittfugenausgleichswert häufig einfach durch Ausprobieren. Sie schätzen zunächst die Fugenbreite mit der Faustregel oder durch Ausmessen und verwenden diesen Wert als Ausgangswert. Sie können Teststücke schneiden, diese ausmessen, den Fugenausgleich nach oben oder unten korrigieren und den Vorgang wiederholen, bis die Abmessungen des Teils stimmen.

Fuge zu breit (Teil zu klein)

Dieses Problem kann durch eine abgenutzte Düse, einen hohen Brennerabstand (Lichtbogen-Spannung), eine zu hohe Spannung, unzureichenden Gasdurchfluss oder zu niedrige Schneidgeschwindigkeit verursacht werden. Jede dieser Variablen macht den Lichtbogen größer und damit die Fuge breiter. Durch einen falschen (kleinen) Schneidfugenausgleichswert fällt das Teil zudem zu klein aus. Fuge zu schmal (Teil zu groß). Dieses Problem kann durch einen kleinen Brennerabstand (Lichtbogen-Spannung), eine zu niedrige Spannung, einen zu hohen Gasdurchfluss oder hohe Schneidgeschwindigkeiten verursacht werden. Jede dieser Variablen macht den Lichtbogen kleiner und damit die Fuge schmaler. Durch einen falschen (großen) Schneidfugenausgleichswert fällt das Teil zudem zu groß aus.

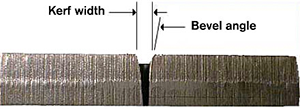

Der Fasenwinkel ist der Winkel der Schnittkante

Ein Schnitt mit einer 0°-Fase ist ein gerader Schnitt, der senkrecht zur Materialfläche erfolgt. Die meisten Plasmabrenner verwenden einen im Uhrzeigersinn wirbelnden Plasmagasstrahl, der einen geraderen Schnitt rechts von der Fuge produziert, wenn der Brenner in der Vorwärtsbewegung schneidet. Typische Fasenwinkel für konventionelle Plasmabrenner betragen zwischen 1–3 Grad auf der „guten“ Seite des Schnitts und 3–8 Grad auf der „schlechten“ Schnittseite. Plasmaschneidanlagen mit großer Toleranz können sogar noch kleinere Fasenwinkel erreichen. Obwohl das Plasmaverfahren immer Fasen produziert, da diese aufgrund der Form des Gasstrahls beim Austreten aus der Brennerdüse unvermeidbar sind, können sie minimiert werden. Ein Fasenwinkel von mehr als 5 Grad kann ein Hinweis darauf sein, dass bei den Parametern der PAC-Anlage ein Problem besteht.

(Unverhältnismäßiger) Positiver Fasenwinkel

Positiver Fasenwinkel - Oberseite des Teils kleiner als Unterseite

Dieses Problem kann durch eine abgenutzte Düse, einen hohen Brennerabstand (Lichtbogen-Spannung), eine zu niedrige Spannung oder zu hohe Schneidgeschwindigkeit verursacht werden. All diese Variablen führen dazu, dass der Lichtbogen hinterherhinkt, wodurch der obere Teil der Fuge mit mehr Energie in Berührung kommt als der untere. Dadurch wird die Fuge oben breit und unten schmal. Eine nicht ordnungsgemäße Führung um das Teil herum kann ebenfalls einen unverhältnismäßigen positiven Fasenwinkel verursachen. Ein Teil mit einem rundherum unverhältnismäßigen positiven Fasenwinkel hat möglicherweise auch eine harte Bartwulst durch Schneiden mit zu hoher Geschwindigkeit an der Unterkante.

Negative Fase

Negativer Fasenwinkel - Unterseite des Teils kleiner als Oberseite, Hinterschneidung

Dieses Problem kann durch einen zu kleinen Brennerabstand (Lichtbogen-Spannung), eine zu hohe Spannung oder zu niedrige Schneidgeschwindigkeit verursacht werden. Diese Parameter führen dazu, dass der Lichtbogen mehr Material von der Unterseite der Platte entfernt. Ein Teil mit rundherum negativer Fase weist gewöhnlich Bartbildung durch eine zu niedrige Schneidgeschwindigkeit auf.

Unregelmäßige Fase

Positive Schnittfläche - positive und negative Fase an ein und demselben Teil

Dieses Problem weist für gewöhnlich darauf hin, dass die Düse ausgefallen ist, der Brenner nicht im rechten Winkel zum Werkstück steht oder Elektrode und Düse nicht korrekt ausgerichtet sind. Diese Variablen führen dazu, dass der Lichtbogen vom geraden Verlauf durch das Material abweicht. Dabei hat häufig eine Seite eines quadratischen Teils eine positive und die gegenüberliegende Seite eine negative Fase. Der Querschnitt des Teils ähnelt eher einem Parallelogramm als einem Rechteck. Die Schnittfläche ist unter Umständen nicht flach, sondern an einer Seite konkav und an der anderen konvex. All dies sind Anzeichen für stark abgenutzte oder falsch ausgerichtete Teile.