Die Wahl zwischen Laser- und Plasmaschneiden: Tabelle

Bei der Entscheidung zwischen einer Plasmaschneidanlage und einer Laserschneidanlage sind viele Aspekte zu berücksichtigen. Während in diesem Blog beide Techniken ausführlich behandelt wurden, möchten wir unser Augenmerk heute auf sieben wichtige Unterscheidungsmerkmale richten: Schnittqualität, Vielseitigkeit, Kosten, Sicherheit, Zeitersparnis/Automatisierung, Haltbarkeit und Situationen, in denen die Techniken jeweils besser geeignet sind. Plasmaschneiden und Laserschneiden haben beide ihre Vorteile. Die Wahl der richtigen Methode für Ihr Unternehmen hängt von Ihren Schneidanforderungen ab – insbesondere von der Art des zu schneidenden Materials, der Materialstärke, der Komplexität des Schnitts sowie den Kundenanforderungen an die Schnittqualität.

Was ist Plasmaschneiden?

Plasmaschneiden ist ein thermisches Schneidverfahren, bei dem ein Plasmastrahl mit hoher Geschwindigkeit zum Schneiden von elektrisch leitenden Materialien wie Stahl, Aluminium und anderen Metallen verwendet wird. Es wird wegen seiner Geschwindigkeit und Genauigkeit häufig für die Metallverarbeitung in der Fertigungs-, Bau- und Automobilindustrie verwendet.

Was ist Laserschneiden?

Faserlaserschneiden ist eine hochpräzise und vielseitige Technik, bei der ein fokussierter Lichtstrahl zum Schneiden, Gravieren oder Markieren verschiedener Materialien verwendet wird. Es wird häufig in der Industrie, im Handel und sogar im Hobbybereich eingesetzt – vom Schneiden von Metall und Kunststoff bis hin zum Ätzen komplizierter Muster auf Holz oder Keramik.

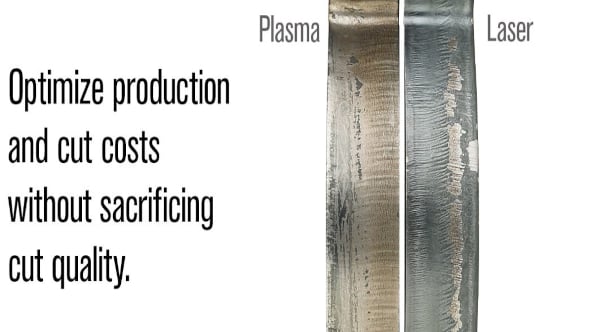

Schnittqualität

Eine gute Schnittqualität erzielt man sowohl mit Plasma als auch mit Laser, wobei der Laser bessere Ergebnisse bei dünneren Metallen und Plasma sauberere Schnitte bei stärkeren Metallen liefert. Auch wenn die Qualität von Laserschnitten im Allgemeinen besser ist, übertrifft die Qualität von Plasmaschnitten bereits die meisten Kundenanforderungen. Daher bietet der Laser trotz höherer Schnittqualität keinen wirklichen Vorteil für die Benutzer oder ihre Kunden.

Plasma

-

Schnittqualität gemäß ISO 9013, Bereich 2–4

-

Die Schnittqualität kommt der des Faserlasers gleich und übertrifft die meisten Kundenanforderungen

-

Minimale Nacharbeiten zur Schweißvorbereitung erforderlich

-

Die Schnittkanten sind glatt und gerade

-

Plasma erzeugt minimale Oxidschichten und Bartbildung

Laser

-

Schnittqualität gemäß ISO 9013, Bereich 1–2

-

Vorteile durch dünnere Schnittfugen und geringe Winkligkeit

-

Hohe Präzision und Genauigkeit

-

Ausgezeichnete Schnittqualität bei dünnen Metallen

-

Mit zunehmender Stärke über 12–16 mm eine rauere Oberfläche und mehr Bartbildung

Vielseitigkeit beim Schneiden

Sowohl Plasma als auch Laser bieten eine ziemlich hohe Vielseitigkeit, denn sie ermöglichen das Schneiden komplexer Formen sowie das Gravieren und Markieren. Laser kann zwar mehr Materialien schneiden, doch diese müssen sauber sein. Manchmal müssen sie also vor dem Schneiden gereinigt oder zum Verdampfen der Beschichtung vorgeschnitten werden, was die Produktivität verringert. Plasma kann auch unebene, ungereinigte Metalle schneiden, aber keinen Kunststoff. Welche der beiden Techniken Sie wählen, hängt also von Ihren geschäftlichen Anforderungen ab.

Plasma

-

Größerer Abstand zum Werkstück bedeutet weniger Eingriffe in den Schneidvorgang

-

Schneidet gerade Linien, Fasen, Löcher und komplexe Formen

-

Schneidet legierten Stahl, unlegierten Stahl, Aluminium, Kupfer, Messing und andere Metalle

-

Schneidet unebene und lackierte, rostige oder beschichtete Materialien

Laser

-

Kann schneiden, gravieren und markieren

-

Kann komplexe und komplizierte Formen schneiden

-

Schneidet Stahl, Aluminium, Kupfer, Kunststoffe und Verbundwerkstoffe

-

Erfordert Spezialmaterialien, manuelle Reinigung oder ein Vorschneiden zum Verdampfen der Beschichtung

-

, was die Produktivität verringert

Schneidkosten

Laserschneidanlagen sind zwar im Allgemeinen zwei- bis fünfmal teurer als Plasmaschneidanlagen, sie benötigen jedoch weniger Verschleißteile und minimieren den Materialausschuss. Welche Anlage also langfristig teurer ist, hängt davon ab, wie sie verwendet wird. Die Betriebskosten sind normalerweise bei Plasma geringer, wenn Materialien über 12 mm Stärke geschnitten werden, und bei Laser beim Schneiden von dünneren Materialien.

Plasma

-

ROI beträgt oft 2 Jahre oder weniger

-

Erschwinglichere Verschleißteile

-

Minimale Nachbearbeitung

-

Normalerweise geringere Betriebskosten als Faserlaser beim Schneiden von Materialien über einer Stärke von 12 mm

Laser

-

Schneidanlagen sind zwei- bis fünfmal so teuer wie Plasma

-

Es werden weniger Verschleißteile verwendet

-

Minimiert den Materialabfall

-

Normalerweise geringere Betriebskosten als Plasma beim Schneiden von Materialien unter einer Stärke von 12 mm

-

Hohe Gas- und Stromkosten beim Schneiden stärkerer Materialien

Sicherheit

Plasmaschneiden ist sicherer als Laserschneiden. Beim Plasmaschneiden ist bei längerer Betrachtung des Plasmalichtbogens nur ein Augenschutz erforderlich. Laserschneiden erfordert aus Sicherheitsgründen Abschirmungen/Gehäuse und besondere Vorsichtsmaßnahmen bei der Handhabung des Materials.

Zeitersparnis und Automatisierung

Plasma

-

Ausgezeichnete Wahl für große Stückzahlen und hohe Schnittgeschwindigkeiten

-

Lässt sich problemlos in CNC-Systeme integrieren für das automatisierte und präzise Schneiden von komplexen Formen und Mustern

-

Ideal für die Fertigung großer Stückzahlen oder kundenspezifische Komponenten

-

Eignet sich gut für robotergestütztes Schneiden

Laser

-

Bei dickeren Platten kann das Entfernen der Teile vom Skelett schwierig sein, da dies mit einem Hammer erfolgen muss

-

Kann in CNC-Systeme integriert werden, für die automatisierte, wiederholbare Fertigung großer Stückzahlen

-

Höhere Schnittgeschwindigkeiten für dünnere Materialien

Haltbarkeit der Schneidanlage

Plasmaanlagen erfordern nur eine einfache Wartung, die betriebsintern durchgeführt werden kann. Laseranlagen reagieren sensibler auf schmutzige Umgebungen und erfordern regelmäßige Reinigung. Zudem ist die Wartung meist komplizierter, sodass sie eventuell von einem autorisierten Service-Center durchgeführt werden muss.

Anwendungen, für die Plasma und Laser am besten geeignet sind

Plasmaschneidanlagen eignen sich hervorragend für stärkere Materialien über 12–16 mm sowie für Anwendungen, die höhere Schnittgeschwindigkeiten erfordern. Laserschneidanlagen sind wiederum perfekt zum Schneiden von Materialien mit einer Stärke von weniger als 12–16 mm, die hohe Präzision und ausgezeichnete Kantenqualität erfordern, und bei denen mitunter auch komplizierte Schnitte nötig sind.

Fazit: Die beste Wahl hängt von Ihrer jeweiligen Anwendung ab

Plasmaschneiden und Faserlaserschneiden haben beide ihre Vorteile. Die Auswahl der richtigen Technik hängt also davon ab, wofür Sie die Anlage benötigen. Plasmaanlagen erfordern eine geringere Anfangsinvestition, sind einfacher zu warten und sicherer in der Anwendung. Sie übertreffen Laseranlagen bei stärkeren Metallen und sind bei dünneren Metallen mit ihnen vergleichbar.

Die Entscheidung hängt also ab von der Stärke des Metalls, das Sie schneiden möchten, wie genau Ihr Schnitt sein muss, wie viel Sie bereit sind, für dieses höhere Maß an Präzision zu bezahlen – und ob Ihre Kunden es überhaupt benötigen.

Sehen Sie sich die nachfolgende Vergleichstabelle an.

Vergleichstabelle anzeigen

Lesen Sie unseren Blog „Plasmaschneiden und Laserschneiden im Vergleich: ein Leitfaden“ für einen detaillierteren Vergleich von Laser- und Plasmaschneiden.