Teil 2 – X-Definition-Prozesstechnologien sorgen für drastische Leistungssteigerungen bei unlegiertem Stahl

Anmerkung der Redaktion: Dies ist der zweite Artikel einer dreiteiligen Serie. Lesen Sie auch Teil 1

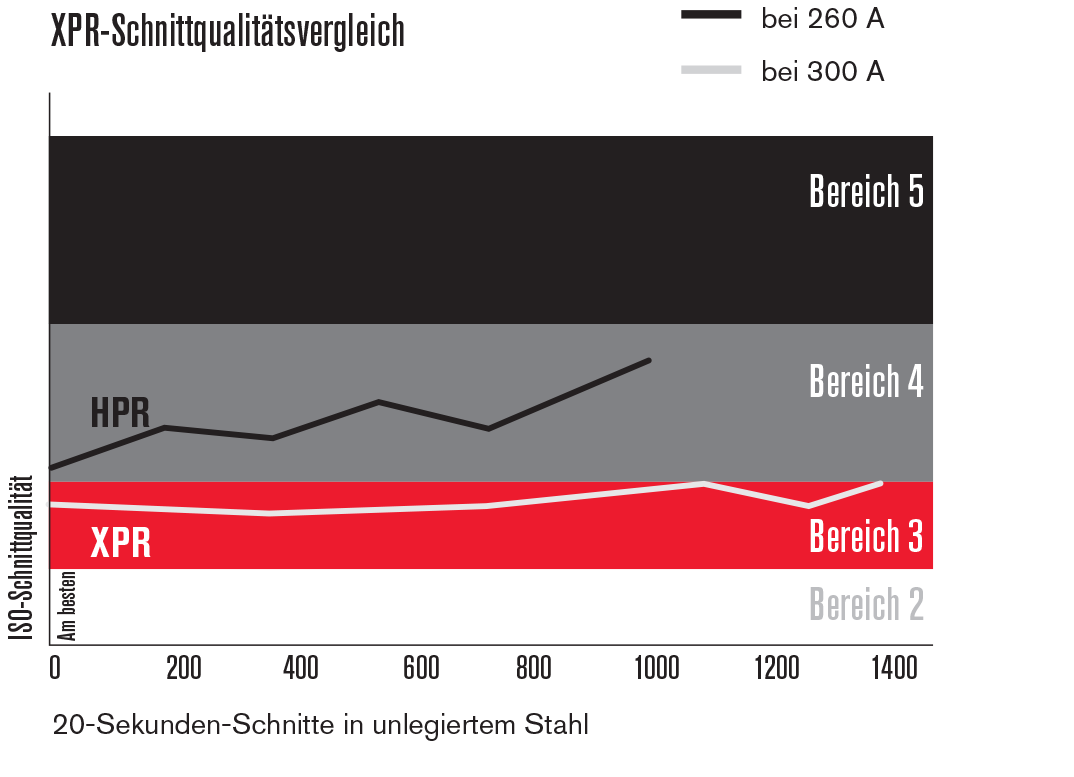

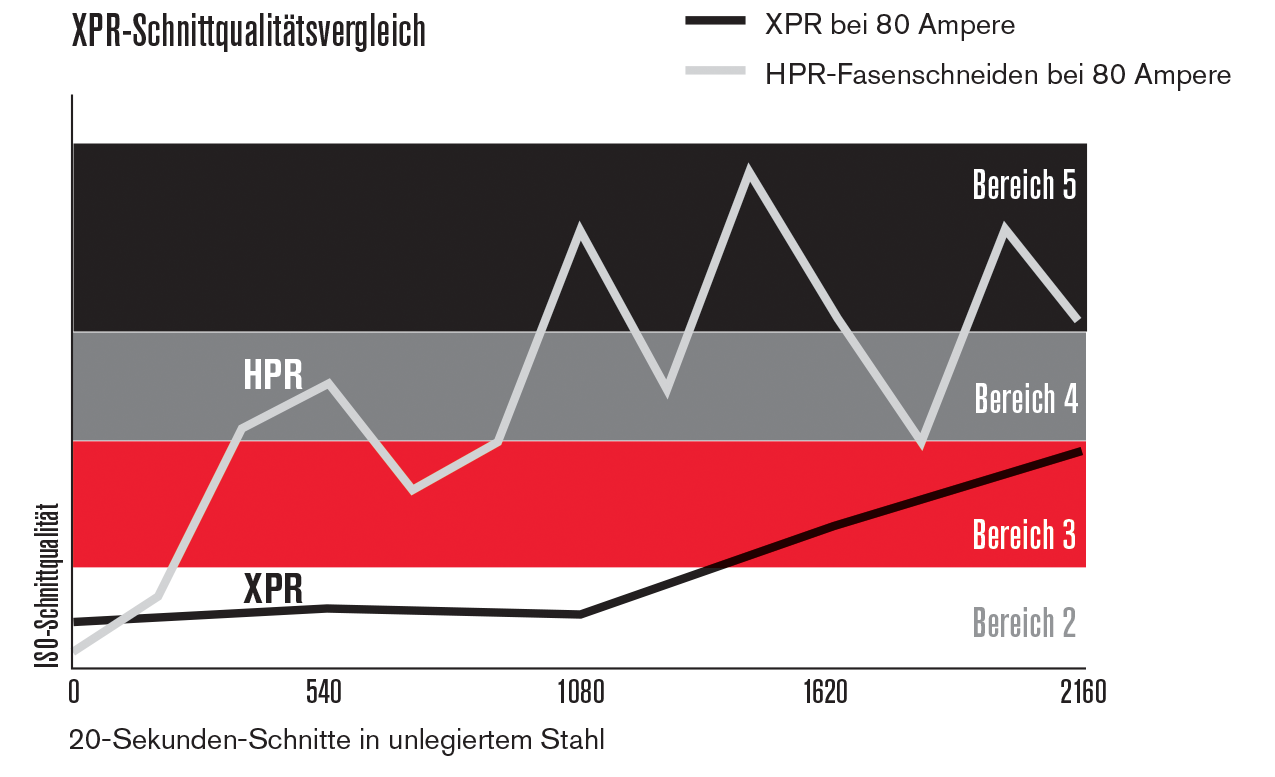

XPR™ und X-Definition™-Plasmaschneiden werden von zahlreichen neuen Prozesstechnologien begleitet, die drastische Veränderungen der Leistungsfähigkeit zur Folge hatten, selbst im Vergleich mit der neuen Generation von High-Definition-Systemen. ISO 9001 misst die Kantenabweichung eines Schnitts von der Senkrechten und umfasst 5 Bereiche, wobei 1 die geringste und 5 die größte Abweichung eines Schnitts von der Senkrechten bedeutet. Bei unlegiertem Stahl entspricht konventionelles Plasmaschneiden hauptsächlich einem ISO-Bereich von 4 und 5 und High Definition hauptsächlich einem Bereich von 3 und 4. X-Definition-Plasmaschneiden entspricht hauptsächlich einem ISO-Bereich von 2 und 3. Ein weiterer Unterschied besteht darin, dass diese Bereiche für den größten Teil der Standzeit der Verschleißteile eingehalten werden (im Vergleich zu den Technologien früherer Generationen).

Schneidtechnologie für die ISO-Bereiche 2 und 3

Beim Schneiden von stärkeren Materialien mit 130 Ampere oder mehr, d. h. bei allen Materialien, die stärker als 12 mm sind und die maximale Produktionsstärke nicht übersteigen, kann die XPR für den Großteil der Standzeit eines Verschleißteile-Sets Schnitte im Bereich 3 liefern. Beim Schneiden dünnerer Materialien, d. h. alles unter 10 mm, bei niedrigeren Stromstärken (30 oder 80 Ampere), kann die X-Definition-Technologie Schnitte mit einer starken Orientierung am ISO-Bereich 2 liefern.

Beim Schneiden von stärkeren Materialien mit der vollen Leistung von 300 Ampere kann das X-Definition-Plasmasystem einer XPR300-Anlage fast während der gesamten Standzeit eines Verschleißteile-Sets einheitlich eine Schnittqualität nach ISO-Bereich 3 liefern. Im Vergleich dazu liefern frühere High-Definition-Schneidtechnologien eine Schnittqualität im ISO-Bereich 4.

Bei dünneren Materialien (z. B. 10 mm und darunter) ist ein X-Definition-Plasmaprozess mit 80 Ampere für mehr als 1.100 20-Sekunden-Lochstechungen und Schnitten einheitlich im ISO-Bereich 2, bevor die Qualität in den Bereich 3 übergeht (Anmerkung: Die Tests wurden absichtlich bei 2.160 Starts vor Standzeitende der Verschleißteile abgeschlossen). Frühere High-Definition-Schneidtechnologien liefern im Vergleich dazu überwiegend eine Schnittqualität nach ISO-Bereich 3 und 4.

Plasma und Laser im Vergleich

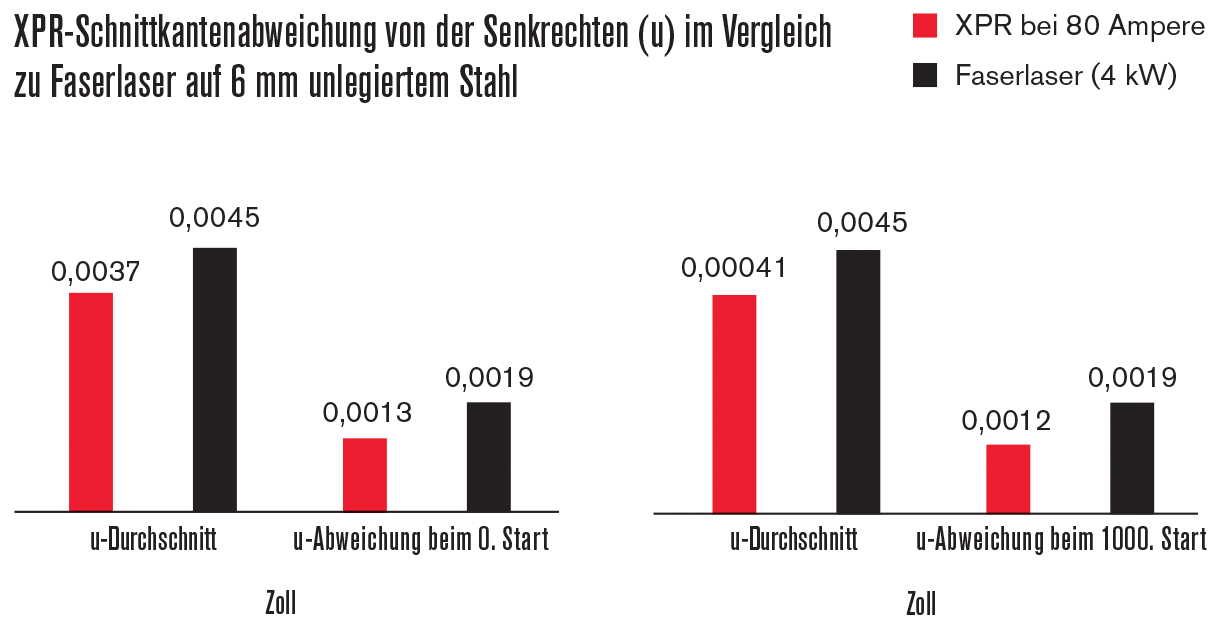

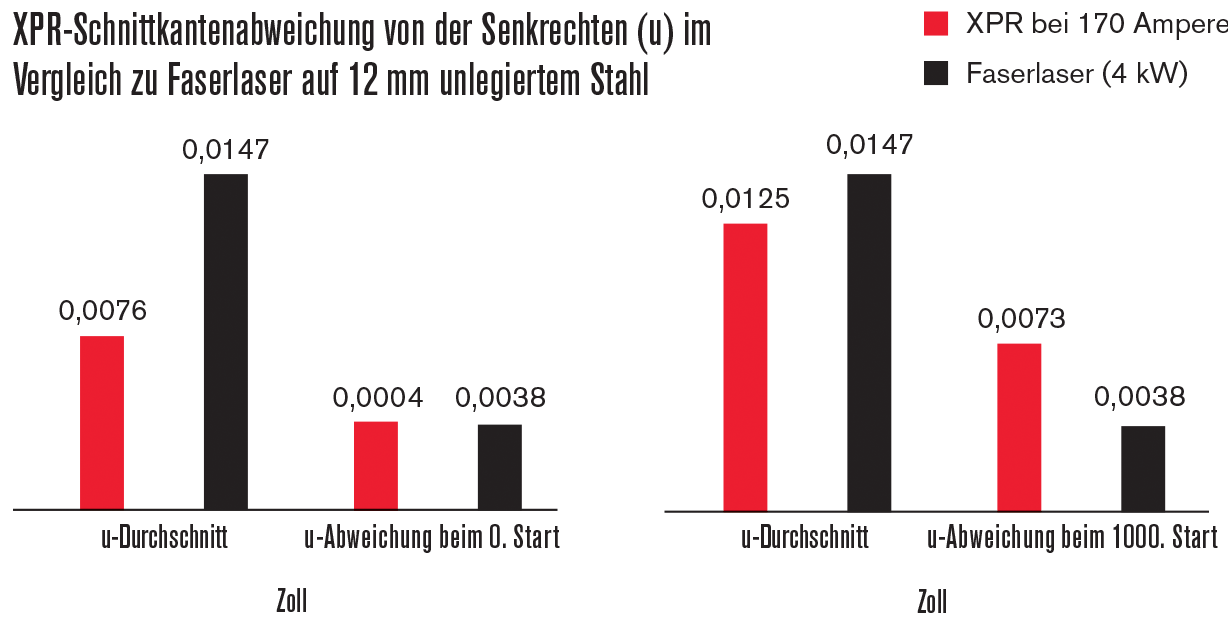

Bei Tests zusammen mit Faserlasersystemen haben wir erkannt, dass die ISO-Bereiche bei verschiedenen Stärken gut vergleichbar waren. Unten sind zwei Beispiele mit 6 und 12 mm angeführt, wo die X-Definition-Verfahren mit Geschwindigkeiten ausgeführt werden sollten, bei denen Qualität und Produktivität (kein Fokus allein auf Qualität) optimiert werden sollten. Bei 6 mm zeigte X-Definition eine geringere durchschnittliche Kantenabweichung von der Senkrechten und eine etwas geringere Variabilität in der Abweichung auch nach 1.000 Starts. Die Ergebnisse waren ähnlich bei unlegiertem Stahl mit einer Stärke von 12 mm.

Was bedeuten all diese Messergebnisse in Bezug auf die tatsächlichen Schneidteile? Nachfolgend sehen Sie Beispiele des Schneidens von unlegiertem Stahl, die zeigen, worüber wir sprechen.

Bei Schnitten von dünnerem bis stärkerem unlegiertem Stahl sorgt das Plasmaschneiden in X-Definition-Qualität für eine „butterweiche“, glatte Oberflächengüte, scharfe obere Kanten mit hervorragender Rechtwinkligkeit und Lochqualität. Insbesondere bei dünnerem unlegiertem Stahl gelingt das Schneiden komplexer Strukturen äußerst gut.

Sind Sie bereit zu erfahren, wozu modernes X-Definition-Plasmaschneiden in der Lage ist? Falls ja, kontaktieren Sie uns noch heute.