X-Definition-Plasmaschneiden sorgt für dramatische Verbesserungen der Lochqualität und ein erweitertes Schneiden von NE-Metallen

- Teil 3 -

Anmerkung der Redaktion: Dies ist der letzte Artikel einer dreiteiligen Serie. Lesen Sie auch Teil 1 und Teil 2.

Lochqualität

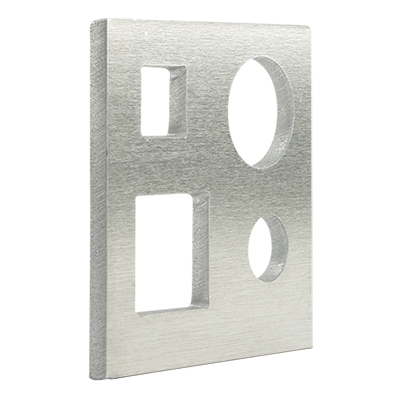

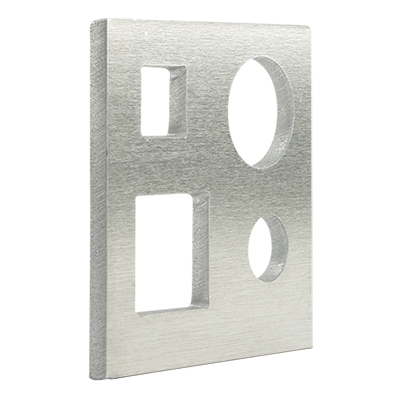

Über die Kantenwinkligkeit hinaus haben XPR® und X-Definition® auch das Problem der Lochqualität in Angriff genommen. Während bei älteren Plasmaanlagen die Löcher kegelige Seiten und im Inneren Überstände aufweisen, kann True Hole® mit einem X-Definition-Plasmaprozess auf einer XPR Löcher in unlegiertem Stahl in Bolzenqualität, mit Durchmesser-zu-Stärke-Verhältnissen von 2:1 bis 1:1 herstellen. Im Vergleich zur früheren True Hole-Technologie ohne X-Definition wurden die Zylindrizität und die Rundheit am Boden des Lochs verbessert.

True Hole auf einer XPR sorgt für überragende, per Plasmaverfahren geschnittene Löcher mit Durchmesser-zu-Stärke-Verhältnissen von 2:1 bis 1:1, wie hier dargestellt. Die Zylindrizität und die Rundheit am Boden des Lochs wurden im Vergleich zur True Hole-Technologie ohne X-Definition verbessert.

Große Fortschritte beim Schneiden von NE-Metallen

Das X-Definition-Plasmaschneiden hat auch neue Wege beim Schneiden von NE-Metallen beschritten: durch die Einführung eines breiten Spektrums an neuen Prozesstechnologien zur Optimierung der Ergebnisse bei unterschiedlichen Stärken von legiertem Stahl und Aluminium. Tatsächlich sind die neuen Möglichkeiten von X-Definition beim Schneiden von NE-Metallen für die Leute die größte Überraschung. Für dünneren legierten Stahl von bis zu 10 mm sind die erweiterten HyDefinition® Inox (HDi)-Verfahren entweder mit N2 für das Plasma- und Sekundärgas oder einer Kombination aus F5-Plasma- und N2 -Sekundärgas für eine hervorragende Kantenqualität geeignet. Sie erhalten Teile mit einer glatten Oberfläche, einer neutralen/glänzenden Farbe, und praktisch ohne Bartbildung. Die ISO-Bereiche für diese Schnitte liegen in der Regel bei 2 oder 3.

60 A – N2/N2 HDi bei 3 bis 10 mm (10 ga) für quadratische, glatte und bartfreie Schnitte. Insbesondere bei unter 10 mm besitzt die Kante eine glänzende und neutrale Farbe.

Beispiel: 80 Ampere, F5/N2 HDi bei 10 mm. Kanten sind scharf, mit minimaler Winkligkeit, sehr glatt und glänzend und ohne Bartbildung.

Wenn bei dickerem legiertem Stahl diskret gemischtes H2-Ar-N2 als Plasmagas und N2 als Sekundärgas eingesetzt wird, erzeugen die X-Definition-Plasmaverfahren Schnitte in legiertem Stahl, die in der Regel den ISO-Bereichen 3 oder 4 entsprechen, was an den hellen, glatten Kantenoberflächen, an der fehlenden Bartbildung und einer guten Rechtwinkligkeit zu erkennen ist. Die Fähigkeit von X-Definition zur diskreten Gasmischung ermöglicht es dem Anwender auch, die Gasmischung für eine Optimierung der Ergebnisse bei unterschiedlichen Gütegraden von legiertem Stahl zu modifizieren.

Eine diskrete 3-Plasma-Gasmischung (H2-Ar-N2) mit N2 als Sekundärgas sorgt für hervorragende Schnitte bei stärkerem legiertem Stahl ab 12 mm. Die Kanten sind glatt, glänzend und haben entweder eine neutrale oder eine leicht goldene Farbe (höherer Anteil an Ar im Gemisch). Die Schnitte sind praktisch bartfrei und rechtwinklig und entsprechen in der Regel den ISO-Bereichen 3 bis 4.

Eine diskrete 3-Plasma-Gasmischung (H2-Ar-N2) mit N2 als Sekundärgas sorgt für hervorragende Schnitte bei stärkerem legiertem Stahl ab 12 mm. Die Kanten sind glatt, glänzend und haben entweder eine neutrale oder eine leicht goldene Farbe (höherer Anteil an Ar im Gemisch). Die Schnitte sind praktisch bartfrei und rechtwinklig und entsprechen in der Regel den ISO-Bereichen 3 bis 4.

Schließlich kann die XPR300-Anlage bei Verwendung eines neuen X-Definition N2/H2O (Stickstoff-Plasma und Wasser-Sekundärgas)-Verfahrens mit der Bezeichnung Vented Water Injection™ (VWI) bei Aluminium Ergebnisse erzielen, die im Vergleich zum Plasmaschneiden früherer Generationen wirklich bemerkenswert sind.

Der Aluminium-Stapel zeigt die durch das VWI-Verfahren von X-Definition erzeugten, außergewöhnlich glatten Schnittoberflächen, die bei unterschiedlichen Schnittstärken eine niedrige Winkeligkeit (ISO-Bereich 3 bis 4) ohne Bartbildung aufweisen.

Diese beiden Beispiele zeigen die Fähigkeit zum Schneiden komplexer Strukturen, einschließlich dem Schneiden von Innenprofil-Nuten und -Löchern, bei dünnerem Aluminium.

Der Zweck dieser Artikel besteht nicht darin zu behaupten, dass die XPR-Anlage und das X-Definition-Plasmaverfahren die erste Wahl für alle Metallschneidanwendungen sei. Vielmehr möchten wir Metallverarbeitern, die den Erwerb einer Laserschneidanlage in Betracht ziehen und noch nicht selbst gesehen haben, wozu das X-Definition-Plasmasystem auf einer XPR-Anlage in der Lage ist, darauf hinweisen, dass sie möglicherweise beträchtlich mehr für ihre Schneidanlage ausgeben – tatsächlich sprechen wir hier von einem Vielfachen –, als dies bei Ihren speziellen Anforderungen erforderlich wäre. Während es einige Dinge gibt, zu denen nur Laseranlagen in der Lage sind – zum Beispiel das Schneiden äußerst komplexer Strukturen und die Einhaltung extrem enger Toleranzbereiche – kann das Plasmaschneiden in X-Definition-Qualität bezüglich der Rechtwinkligkeit und glatten Oberfläche von Kantenumläufen, der Fähigkeit zum Lochschneiden, dem Schneiden komplexer Strukturen bis zu einer gewissen Güte, der Schweißbarkeit in den nachfolgenden Prozessphasen und dem Schneiden von NE-Metallen sehr wohl der kostengünstigere Ansatz sein. Falls Sie in diesem Artikel eine Übereinstimmung mit Ihren Zielen erkannt haben, würden wir gerne als Nächstes zusammen mit Ihnen bestimmen, welche Technologie für Ihre spezifischen Schneidanforderungen die kostengünstigste Lösung wäre.

Sind Sie bereit zu erfahren, wozu modernes X-Definition-Plasmaschneiden in der Lage ist? Falls ja, kontaktieren Sie uns noch heute.