Brennerhöhensteuerung für das Plasmaschneiden

Die automatische Brennerhöhensteuerung (torch height control, THC) ist eines der wichtigsten Elemente der Formschneidemaschine. Es ist aber auch die Komponente der Schneidanlage, die am häufigsten falsch verwendet wird, nicht funktioniert oder sogar fehlt. In vielen Betrieben kann man beobachten, wie der Brennerbediener den Brenner beim Schneiden manuell auf- und abwärts bewegt – mit den Augen auf den Brenner gerichtet und den Daumen auf einen Kippschalter gelegt. Die Brennerhöhensteuerung funktioniert entweder nicht richtig oder der Bediener wurde in der Bedienung der Ausrüstung nicht geschult. In beiden Fällen holt der Betrieb nicht das Maximum aus seinem Schneidbetrieb heraus.

Es gibt zahlreiche verschiedene Brennerhöhensteuerungen oder „Abstandssteuerungen“ auf dem Markt. Jede dieser automatischen Brennerhöhensteuerungen verfügt über zahlreiche verschiedene Funktionen und Eigenschaften. Doch alle verwenden die gleichen Basiselemente zur Ausrichtung des Brenners im Verhältnis zum Material, das geschnitten werden soll. Der Abstand zwischen der Brennerspitze und dem Werkstück ist ein kritischer Faktor für die Schnittqualität und Standzeit.

Elemente der Brennerhöhensteuerung

- Motorgesteuerter Brennerpositionierer. Dieses Gerät bewegt den Brenner gemäß den Signalen der Steuerkonsole auf- bzw. abwärts. Zur Ausführung der Bewegung werden Schneckenantrieb, Antrieb mit Zahnstange und Ritzelmechanik und Riemenantriebsmechanik eingesetzt.

- Steuerkonsole. Dies ist das Gehirn der Anlage. Sie empfängt eingehende Befehle von der Fernsteuerung, sendet ausgehende Befehle an den Brennerpositionierer und überwacht das Positionsfeedback und die Spannungssignale.

- Plasmaanlagen-Schnittstelle. Dieses Gerät besteht gewöhnlich aus einer Spannungsteilerkarte, die innerhalb der Plasma-Stromquelle montiert wird. Die Spannungsteilerkarte überwacht die Stromquellen-Spannung während des Schneidvorgangs. Sie „unterteilt“ das Spannungssignal und sendet eine kleinere Signalspannung an die Steuerkonsole.

- Fernsteuerung. Die Fernsteuerung ist die Mensch-Maschine-Schnittstelle (human machine interface, HMI). Hier kann der Bediener zwei kritische Schneidparameter einstellen: Anfangshöhe und Lichtbogen-Spannung. Sie kann sich innerhalb der CNC-Steuerung oder in einer separaten Fernsteuerungseinheit befinden.

Der Unterschied zwischen der Anfangshöhenabtastung (initial height sensing, IHS) und Spannungseinstellung ist äußerst wichtig und wird häufig verwechselt.

Die Anfangshöhenabtastung ist ein anpassbarer Parameter, der die Höhe festlegt, bei der der Brenner den Lichtbogen zündet und mit dem Lochstechen durch die Platte beginnt. Damit die Anfangshöhe (auch Rückzugsabstand genannt) eingestellt werden kann, muss die Brennerhöhensteuerung die Position der Platte erkennen. Es werden zahlreiche verschiedene Methoden zur Erkennung der Platte eingesetzt: einfache mechanische Geräte, Motor-Drehmoment-Technologie, Näherungssensoren und elektrische Schaltungen, die den Kontakt mit Düse oder Schutzschild erkennen. Das Wichtigste ist jedoch, unabhängig von der eingesetzten Methode, dass der Brenner die Platte erkennt und den Brenner auf die richtige Lochstechhöhe zurückzieht – sowohl bei einer Platte mit hoher als auch niedriger Stärke, bei rostigen wie sauberen Platten, und gleich, ob über oder unter Wasser geschnitten wird.

|

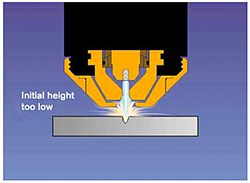

| Abbildung 1 |

Das Einstellen der korrekten Lochstechhöhe ist wesentlich. Beginnt der Brenner das Lochstechen mit einer zu niedrigen Höhe, dann werden die Komponenten der Verschleißteile beschädigt. Dies ist die häufigste Ursache für einen vorzeitigen Ausfall von Verschleißteilen und des Brenners (siehe Abb. 1). Wird bei zu großer Höhe mit dem Lochstechen begonnen, wird der Lichtbogen nicht übertragen, was zu einer Fehlzündung führt. Die Faustregel lautet, dass bei 150–200 Prozent der Schnitthöhe gestochen werden sollte. Hoch lochstechen, niedrig schneiden.

Abstand zwischen Brenner und Werkstück

Der Abstand zwischen Brenner und Werkstück beim Schneiden wird durch Überwachung und Steuerung der Lichtbogen-Spannung angepasst. Beachten Sie bitte, dass die Lichtbogen-Spannung der Ausgangsspannung der Stromquelle entspricht. Plasmastromquellen sind eine Stromquelle: Sie erzeugen einen äußerst gleichmäßige Betriebsstrom, während der Brenner schneidet. Die Spannung variiert hingegen je nach Abstand zwischen Kathode (Elektrode im Brenner) und Anode (Schnittmaterial). Die Spannung ist direkt proportional zum Widerstand (Ohmsches Gesetz: V = I * R). Der Lichtbogenwiderstand ist eine Funktion des Abstands. Wenn der Abstand zwischen Brenner und Werkstück wächst, dann steigt die Spannung; verringert sich der Abstand, dann sinkt die Spannung.

Die Brennerhöhensteuerung verwendet die Lichtbogen-Spannung, um einen konstanten Abstand zur Platte aufrechtzuerhalten, während der Brenner schneidet. Dadurch kann die Anlage, unabhängig von Materialunterschieden oder der Glätte des Schneidbetts, eine korrekte Brennerhöhe aufrechterhalten. Der Bediener stellt die Lichtbogen-Spannung über die Fernsteuerung gemäß den Schneidtabellen in der Bedienungsanleitung der Plasmaanlage ein. Der Spannungswert liegt gewöhnlich zwischen 100 und 200 VDC.

Nachdem die Brennerhöhensteuerung die Anfangshöhenabtastung abgeschlossen und der Brenner die Platte durch Lochstechen durchbrochen hat, wird die Bewegung der Schneidanlage aktiviert und der Brenner wird bewegt. Sobald mit dem Schneiden begonnen wird, startet die Brennerhöhensteuerung mit der Abfrage der Lichtbogen-Spannung aus der Stromquelle und vergleicht diese mit der durch den Bediener vorgenommenen Zieleinstellung für die Spannung. Der Brenner wird auf- bzw. abwärts bewegt, um die Zielspannung beizubehalten.

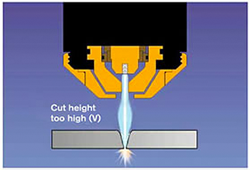

Jede Spannungseinstellung entspricht einer bestimmten Höhe, die die Lichtbogeneigenschaften für einen sauberen, geraden Schnitt optimiert. Die Brennerhöhe hat den größten Einfluss auf den Fasenwinkel des mit Plasma geschnittenen Werkstücks. Eine zu hohe Spannungseinstellung führt dazu, dass oben an der Fuge mehr Material entfernt wird als unten. Das führt zu einer übermäßigen Abrundung im oberen Bereich und einem positiven Fasenwinkel (siehe Abb. 2). Eine zu niedrige Spannungseinstellung führt dazu, dass zu viel Material von der Unterseite der Platte entfernt wird. Das führt zu einer Hinterschneidung bzw. einem negativen Fasenwinkel (siehe Abb. 3).

|

|

| Abbildung 2 | Abbildung 3 |

Die heutigen Brennerhöhensteuerungen verfügen über zahlreiche Eigenschaften und Funktionalitäten. Die zwei wichtigsten sind dabei die Anfangshöhenabtastung und Reglung der Lichtbogen-Spannung. Das Lochstechen mit der korrekten Höhe erspart Ihnen Teilekosten. Das Schneiden mit der richtigen Höhe gewährleistet eine gute Schnittqualität und minimiert teure Nachbesserungen. Bei ordnungsgemäßer Anwendung rentiert sich die Brennerhöhensteuerung innerhalb kürzester Zeit.

3 Empfehlungen für Brennerhöhensteuerungen:

- Ist Ihre Brennerhöhensteuerung defekt, reparieren Sie diese; ist sie veraltet, rüsten Sie eine neue nach.

- Ist Ihre Plasma-Profilanlage nicht mit einer Brennerhöhensteuerung ausgestattet, schaffen Sie eine an.

- Wenn Sie eine neue Anlage kaufen, entscheiden Sie sich für die beste Höhensteuerung, die Sie bekommen können. Damit sich Ihre Investition maximal rentiert, schulen Sie Ihre Bediener im Einsatz aller Funktionen der Brennerhöhensteuerung.

Mit einer guten Brennerhöhensteuerung und einem gut geschulten Bediener rentiert sich Ihre Investition garantiert, was sich durch einer Verbesserung der Standzeiten, Schnittqualität und Reduzierung der Ausfallzeit bemerkbar macht.