Brennerkühlungen für Plasmaschneidanlagen

Fehlerbeseitigung, Reparatur und Wartung für Komponenten einer PAC-Kühlung.

Wasserkühlsysteme für Plasmaschneider ähneln sehr der Kühlung eines Fahrzeugmotors: Beide verwenden Wasser und Kühlmittel, eine Pumpe, Kühlschläuche und einen Wärmetauscher, um Energie von einer Wärmequelle zu entfernen. Bei einem Fahrzeug ist die Wärmequelle der Brennraum im Motor, der bei Temperaturen von über 2000 °F läuft. In einem Plasmabrenner ist die Wärmequelle die Plasmakammer im Brenner, wo die Temperatur des Lichtbogens 20.000 °F überschreiten kann.

Ein Plasmabrenner wird wie ein Motor durch eine Kombination aus Strahlung, Konvektion und Wärmeleitung gekühlt. Die Energie strahlt vom Lichtbogen in Form von starker ultravioletter Strahlung aus. Die Hitze wird durch Gas- oder Luftströmung vom Brenner und den Brennerteilen weg transferiert. Schließlich wird die Hitze durch die Wasserkühlung von den Brennerteilen ins Kühlmittel transportiert.

Was geschieht, wenn die Kühlung durch Wärmeleitung aufgrund eines Problems einer Kühlungskomponente reduziert wird? Die Anlage überhitzt sich schnell. Jeder, der schon mal einen Motor überhitzt hat, weiß wie unangenehm es ist, mit einem rauchenden Fahrzeug an der Seite der Fahrbahn zu stehen, und wie teuer die zahlreichen darauffolgenden Reparaturen sind, z. B. um Kühler, Schläuche, Zylinderkopfdichtungen oder sogar den Motorblock zu erneuern. Wenn sich die Plasmaanlage überhitzt, kostet das ebenfalls Zeit und Geld. Eine überhitzte Plasmaanlage nutzt Brennerteile schnell ab, und kann schließlich zum Durchbrennen des Brenners und der Leitungen führen. Wird das Problem nicht behoben, dann müssen Motor und Pumpe ggf. ausgetauscht werden. Die Ausfallzeiten und Kosten durch Überhitzung können jedoch vermieden werden. Wenn Sie gut mit der Anlage und ihren Komponenten vertraut sind, dann können Sie Störungen durch eine korrekte Fehlerbeseitigung beheben und zukünftige Störungen durch vorbeugende Wartungsmaßnahmen vermeiden.

Kühlsystem

Eine gewöhnliche PAC-Anlagenkühlung besteht aus Brenner, Motor, Pumpe, Kühlleitungen, einem Durchflussschalter, Filter, Wärmetauscher und Tank. Im Folgenden wird jede dieser Komponenten und die typischen Probleme, entsprechende Fehlerbeseitigung und die Wartungsmaßnahmen behandelt.

Plasmabrenner

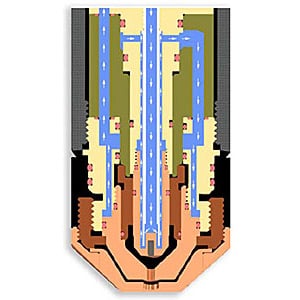

Plasmabrenner, die mit 100–150 A (15 kVA) und mehr betrieben werden, müssen mit einer Wasserkühlung gekühlt werden, um Brenner und Teile vor Überhitzung zu schützen. Abbildung 1 zeigt einen Plasmabrenner im Querschnitt sowie die internen Wege, durch die das Kühlwasser fließt. Die Kupferelektrode erzeugt den Plasmalichtbogen. Sie befindet sich am nächsten zur Wärmequelle, und muss daher direkt gekühlt werden. Die meisten Starkstromelektroden sind hohl gefräst, um eine verbesserte Kühlung an der Spitze zu ermöglichen: Ein Wasserrohr ragt in diesen gefrästen Bereich, liegt eng an und ist präzise zur Elektrode ausgerichtet (gewöhnlich 0,015–0,020 Zoll Abstand auf jeder Seite). Durch diese Leitung fließt Kühlmittel mit hoher Durchflussgeschwindigkeit über die hintere Innenfläche der Elektrode. In dieser Brennerkonstruktion wird die Düse ebenfalls durch Wasser gekühlt.

Gängige Brennerprobleme:

- Verstopfter Brenner: Brenner können im Laufe der Zeit durch Partikel verstopft werden. Partikel aus geschmolzenem Kupfer, die von ausgefallenen Elektroden stammen, können kleine Löcher verstopfen und den Wasserdurchfluss reduzieren oder unterbrechen.

- Beschädigtes Wasserrohr: Wird das Wasserrohr verbogen, am Ende beschädigt oder nicht korrekt in den Brenner eingeführt, dann wird der Kühlwasserdurchfluss reduziert.

- Undichter Brenner: Beschädigte O-Ringe oder O-Ring-Dichtungsflächen können zum Austritt der Kühlmittelflüssigkeit führen. Kühlmittel kann aus Rohren und Anschlüssen an der Rückseite des Brenners austreten und zu einem niedrigen Kühlflüssigkeitsstand im Tank führen.

Abbildung 1 – Pfade der Plasmabrennerkühlflüssigkeit

Abbildung 1 – Pfade der Plasmabrennerkühlflüssigkeit

Kühlmittel

|

Abbildung 2 – Brennerkühlmittel |

Brennerkühlmittel ist eine Mischung, die aus entionisiertem Wasser und Ethylen oder Propylenglykol besteht, um den Gefrierpunkt zu senken. Viele Betriebe verwenden reines entionisiertes Wasser, wenn garantiert nichts gefrieren kann. Der Einsatz von entionisiertem Wasser ist wichtig, da es frei von leitenden Ionen ist, die anderweitige Probleme im System verursachen könnten. In Fahrzeugmotorkühlungen wird ebenfalls Ethylen oder Propylenglykol eingesetzt. Fahrzeug-Frostschutzmittel sollte jedoch niemals für eine Plasmaanlage eingesetzt werden! Die meisten handelsüblichen Frostschutzmittel enthalten Material, das kleine Lecks verstopft. Es ist daher für einen Einsatz in Plasmabrennern ungeeignet.

Gängige Kühlmittelprobleme:

- Verunreinigung: Das Kühlmittel kann im Laufe der Zeit durch Schlauch-, Draht- oder Kupferpartikel aus ausgefallenen Teilen, Schmutz, Rost, Algen oder anderen Verunreinigungsquellen verschmutzt werden. Diese Verunreinigungen senken die Kühlungseffizienz und die Durchflussmenge. Das System muss unter Umständen geleert, ein neuer Filter eingesetzt und neues Kühlmittel einfüllt werden.

- Überhöhte Leitfähigkeit: Ist die Leitfähigkeit des Kühlmittels zu hoch oder, anders gesagt, der Widerstand zu niedrig, dann wird ggf. Strom durch das Kühlwasser in den Brenner geleitet. Das kann Schwierigkeiten beim Starten des Plasmalichtbogens verursachen, wenn der Brenner einen Lichtbogen zwischen Elektrode und Düse aufbaut. Selbst neues Kühlmittel erfüllt ggf. nicht die Leitfähigkeitsanforderungen der Anlage, wenn es nicht gemäß den Spezifikationen des Herstellers produziert wurde. Es wird empfohlen, das OEM-Kühlmittel zu verwenden oder die Kühlmittelleitfähigkeit mithilfe eines speziellen Testers regelmäßig zu testen; der empfohlene Wert liegt zwischen 0,5 und 18 Mikrosiemens/cm. (siehe Abbildung 3)

Abbildung 3 – Messung der Kühlmittelleitfähigkeit

Pumpenmotor

Normalerweise sind Motoren und Pumpen in Plasmaanlagen direkt gekoppelt. Ein Motor hält gewöhnlich recht lange (mehrere Jahre), es sei denn, das System weist Verengungen auf, aufgrund derer Motor und Pumpe härter arbeiten müssen.

In Plasmaanlagen werden für gewöhnlich Drehschieberpumpen eingesetzt, da sie relativ unkompliziert und robust sind. Die Kohlelamellen der Pumpen bestehen aus Kohlenstoff und werden daher auch als Kohlenstofftrennschieber bezeichnet. Diese Pumpen haben eine einstellbare Bypassschraube, die den Betriebsdruck und -durchfluss der Pumpe erhöht bzw. verringert.

Gängige Pumpenprobleme:

- Gewöhnlicher Pumpenverschleiß: Eine gewisse Abnutzung der Kohlelamellen durch Reibung und Hitze ist bei konstantem Betrieb normal. Dieses Problem kann durch Einstellungen an der Pumpe reduziert werden.

- Übermäßige Pumpenabnutzung: Die Lager in diesen Pumpen können sich im Laufe der Zeit abnutzen und zu starker Geräusch- und Hitzeentwicklung und schließlich zum Ausfall der Pumpe führen. Das Material der Pumpenschieber kann sich abnutzen, bis die Pumpe keinen Druck mehr erzeugt. Diese Teile können gewöhnlich ausgetauscht werden, wenn die Pumpe zur Überholung im Werk eingeschickt wird; andernfalls muss die Pumpe ggf. ausgewechselt werden.

- Verstopfte Pumpenfilter: Die meisten Drehschieberpumpen haben einen kleinen Siebfilter. Dieser Filter kann durch Partikel verstopft werden und den Durchfluss behindern.

|

Abbildung 4 – |

Abbildung 5 – |

Abbildung 6 – |

Kühlsystemleitungen

Kühlsystemleitungen sind Schläuche, durch die das Kühlmittel zum Plasmabrenner und zurück geleitet werden. Diese enthalten gewöhnlich auch die Gleichstrom-Netzkabel. Wassergekühlte Netzkabel verhindern, dass die (verzinnten) Kupferlitzendrähte überhitzen. Bei mechanisierten Anwendungen verlaufen Kühlsystemleitungen für gewöhnlich durch flexible Stromschienen oder über der Schneidmaschine.

Gängige Kühlsystemleitungsprobleme:

- Lecks: Aus rissigen, angeschnittenen oder geschmolzenen Schläuchen kann Kühlflüssigkeit unbemerkt in andere Bereiche austreten. Eine Stelle, an der häufig ein Leck auftritt, ist unmittelbar über dem Brenner im Montagerohr.

- Hindernisse: Durchflusshindernisse treten häufig in der Rücklaufleitung auf, die vom Brenner zum Umwälzer führt. Ablagerungen in Rücklaufleitungen behindern den Durchfluss. Die verzinnten Kupfer-Netzkabel können durch ständiges Verbiegen ebenfalls ausfallen; dünne Kupferlitzen verstopfen dabei die Enden der Schläuche. Verengungen in den Leitungen führen zu einem reduzierten Durchfluss und verstärken die Abnutzung von Pumpe und Motor.

Abbildung 7 – Schnitt des Schlauchs mit Netzkabel

Durchflussschalter

Durchflussschalter sind so konstruiert, dass sie einen Ausfall des Brenners und der Teile bei einer zu niedrigen Kühlmittel-Durchflussmenge vermeiden. Dazu werden für gewöhnlich Tauchkolben-artige Teile aus Messing mit einem Mikroschalter verwendet. Dieser muss aktiviert sein, damit die Anlage betriebsbereit ist.

Gängige Durchflussschalterprobleme:

- Mechanische Fehler: Die Kühlmittel-Durchflussmenge betätigt einen mechanischen Tauchkolben. Der Tauchkolben kann in offener oder geschlossener Position festklemmen und einen Fehlerzustand auslösen, bzw. keinen Fehler auslösen, obwohl die Durchflussmenge zu niedrig ist. Der mechanische Teil kann manchmal entfernt und gereinigt werden; es ist jedoch besser, ihn auszuwechseln.

- Elektrischer Fehler: Ein Ausfall des elektrischen Schalters ist wesentlich seltener, kann jedoch auftreten, falls die Schalterkontakte abgenutzt sind.

- Ausfall durch Überbrückung mit Jumper: Es ist nicht ungewöhnlich, dass Durchflussschalter im Zuge früherer Fehlerbeseitigung aufgrund der Überbrückung durch Jumper ausfallen. Das ist ein gefährliches Vorgehen, da der Durchflussschalter die Sicherheitsmaßnahme ist, die verhindert, dass ein schwerer Brennerfehler durch Überhitzung auftritt.

Abbildung 8 – Durchflussschalter

Abbildung 8 – Durchflussschalter

|

|

Filter

Die meisten Anlagen verwenden einen Partikelfilter, um Verunreinigungen aus dem Brennerkühlmittel zu entfernen. Diese Filter ähneln den im Handel erhältlichen Wasserfiltern – gewöhnlich wird ein 5-Mikron-Papierfilter oder Entionisierungsfilter eingesetzt. Sie sollten alle paar Monate oder bei Abfall der Durchflussmenge ausgewechselt werden.

Gängige Durchflussfilterprobleme:

- Verunreinigte Filter

- Falsche oder keine Filter

Wärmetauscher

Abbildung 10 – Vorder- und Rückseite des Wärmetauschers |

Wärmetauscher für Plasmakühlsysteme bestehen gewöhnlich aus einer Kühler-Lüfter-Kombination. Die Lüfter leiten den Luftstrom durch den Kühler, um Hitze aus dem Brennerkühlmittel zu entfernen. Einige Anlagen verwenden einen gekühlten Kühler, um das Brennerkühlmittel zu kühlen.

Gängige Wärmetauscherprobleme:

- Ausfall des Lüftermotors: Alle Lüfter sollten regelmäßig überprüft werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

- Verringerter Wirkungsgrad: Schmutzablagerungen auf den Kühlrippen reduzieren die Kühleffizienz. Der Kühler sollte regelmäßig mit Druckluft gereinigt werden.

Kühlmitteltanks

|

Abbildung 11 – Kühlmitteltank mit Pegel und Temperaturschalter |

Der Kühlmitteltank ist ein Kunststoff- oder Metalltank, der das Brennerkühlmittel enthält. Die Pegelanzeigen, Schwimmerschalter und Temperaturschalter sind gewöhnlich im Tank eingebaut, um eine Überhitzung zu vermeiden. Der Kühlmitteltank sollte täglich auf einen angemessenen Kühlmittelstand überprüft und bei Bedarf nachgefüllt werden, um sicherzustellen, dass stets eine angemessene Kühlmittelmenge zur Verfügung steht. Ein zu niedriger Kühlmittel-Füllstand kann dazu führen, dass Luft in den Kühlmittelstrom gerät, wodurch die Kühlleistung reduziert wird. Ist das System mit einer Verriegelung ausgestattet, dann kann ein niedriger Kühlmittelstand zur zeitweiligen oder vollständigen Abschaltung führen. Ist das System nicht verriegelt, dann kann Luft zum Überhitzen der Pumpe bzw. zum Ausfall führen.

Gängige Kühlmitteltankprobleme:

- Verunreinigung durch Partikel: Auf dem Boden des Tanks können sich Partikel ablagern. Diese sollten herausgespült werden. Der Tank muss möglicherweise regelmäßig entfernt und mit Dampf gereinigt werden.

- Unzureichender Füllstand des Kühlmittels.

Fehlerbeseitigung

|

Abbildung 12 – Flüssigkeits-Durchflussmesser |

Bei der Entwicklung der einzelnen Komponenten im Plasmakühlsystem sollte vor allem eins sichergestellt werden: eine angemessene volumetrisch ermittelte Plasmagas-Durchflussmenge zur Kühlung des Brenners. Der Durchfluss wird gewöhnlich in Gallonen pro Minute (gpm) oder Liter pro Minute (l/min) gemessen. Jeder Brenner hat eine bestimmte Durchflussanforderung, die den Spezifikationen der Bedienungsanleitung entnommen werden kann. Die typischen Durchflussmengen liegen zwischen 1 und 1,5 Gallonen pro Minute. Im Folgenden wird die Überprüfung der korrekten Kühlmittel-Durchflussmenge und die Fehlerbeseitigung bei Durchflussproblemen schrittweise erläutert.

VORSICHT! Lesen Sie immer die Bedienungsanleitung und verstehen Sie die Sicherheitsvorkehrungen, bevor Sie Maßnahmen zur Wartung und Fehlerbeseitigung an einer Plasmaanlage durchführen.

- Brennerteile entfernen: Beginnen Sie bei der Fehlerbeseitigung mit dem Brenner. Entfernen Sie die Verschleißteile und untersuchen Sie diese auf Anzeichen für Überhitzung, Verunreinigung oder Schäden.

- Schalten Sie die Kühlmittelpumpe ein. (Sie benötigen möglicherweise einen Assistenten, damit die Pumpe während der Messung des Durchflusses weiter läuft, und um den Kühlmittel-Füllstand auszugleichen, wenn dieser zu niedrig ist.) Das Kühlmittel sollte direkt aus der Mitte des Kühlmittelrohrs im Brenner fließen.

- Messung des Kühlmittelzuflusses zum Brenner: Verwenden Sie einen Eimer, um Kühlmittel aufzufangen, das aus dem Kühlmittelrohr austritt. Lassen Sie das Kühlmittel 30 Sekunden lang in den Eimer fließen und schalten Sie dann die Pumpe ab. Messen Sie das Volumen des Kühlmittels in Gallonen oder Liter. Wandeln Sie das Volumen in eine Durchflussmenge um, indem Sie die Gallonen an aufgefangenem Kühlmittel durch den Zeitraum (0,5 Minuten) dividieren; das ergibt die gesuchten Gallonen pro Minute (gpm) oder Liter pro Minute (l/min). Vergleichen Sie diesen Wert mit dem Durchflussmengenwert in der Bedienungsanleitung. Der Durchfluss in einem hindernisfreien Brenner (ohne Partikel) sollte weit über dem Herstellerwert liegen. Sollte dies nicht der Fall sein, überprüfen Sie Folgendes:

- Pumpendruck zu niedrig – Pumpendruck anpassen.

- Filtersieb in Pumpe verstopft – reinigen.

- Die Versorgungsleitung zum Brenner bzw. der Brenner verstopft – Schmutzpartikel mit Druckluft ausblasen oder auswechseln.

- Brenner wieder zusammenbauen: Bauen Sie den Brenner wieder zusammen, und verwenden Sie dafür saubere neue Teile. Die Teile müssen korrekt eingesetzt sein, damit die Durchflussprüfung ordnungsgemäß erfolgen kann.

- Messung des Kühlmittelrücklaufs vom Brenner: Die Kühlmittel-Durchflussmenge muss beim Rückfluss zum Kühlmitteltank gemessen werden. Trennen Sie den Kunststoffschlauch vom Kühlmitteltank. Verwenden Sie erneut einen Eimer und arbeiten Sie mit einem Assistenten zusammen. Fangen Sie 30 Sekunden lang Wasser auf und schalten Sie dann die Pumpe aus. Wandeln Sie den gemessenen Wert in gpm um. Vergleichen Sie diese Durchflussmenge mit dem Herstellerwert. Sollte der gpm-Wert den Herstellerwert nicht überschreiten, überprüfen Sie Folgendes:

- Pumpendruck zu niedrig – Pumpendruck einstellen.

- Kühlmittelrücklaufleitung oder Brenner verstopft – Schmutz mit Druckluft ausblasen oder auswechseln.

- Kühler verstopft – mit einem Hochdruckreiniger reinigen oder auswechseln.

- Papierfilter verstopft – austauschen oder zeitweise für die Fehlerbeseitigung entfernen.

Der Durchfluss kann, falls erforderlich, an nachgelagerter Stelle jeder verdächtigten Komponente überprüft werden, bis ein Hindernis ausfindig gemacht wird. Alternativ zum Eimertest kann ein günstiger Durchflussmesser erworben werden, der zur Messung des Flüssigkeitsdurchflusses im Bereich 0–2 gpm geeignet ist. Das einfache Gerät kann permanent auf der Rücklaufseite der Anlage am Tank installiert werden. Es ist ein großartiges Werkzeug mit Anzeige zur Wartung der Plasmaanlage und eine günstige Methode, um teure Ausfälle zu vermeiden.

Abbildung 9 – Kühlmittelfilter

Abbildung 9 – Kühlmittelfilter