Tipps und Verfahren für automatisiertes Plasmaschneiden

Das richtige Lochstechverfahren senkt die Betriebskosten und verbessert die Produktivität

Hier ist ein kurzes Quiz für Verantwortliche von PAC-Anlagen, Industrial Engineers, Einkäufer oder Wartungstechniker: Welches ist die häufigste Ursache für einen vorzeitigen Ausfall von Plasmabrennerteilen?

a) Unzureichender Plasmagasdurchfluss

b) Unzureichende Kühlmittel-Durchflussmenge (Wasser oder Gas)

c) Störung an der PAC-Anlage

d) Nicht ordnungsgemäßes Lochstechverfahren

Wenn Sie a), b) oder c) ausgewählt haben, dann hatten Sie teilweise recht. Wenn Sie d) geantwortet haben, dann liegen Sie richtig und sind bereits auf dem richtigen Weg zu Kosteneinsparungen und der Verringerung der Ausfallzeit an der Plasmaschneidanlage.

Das Lochstechen zu nah am Material ist die häufigste Ursache für einen vorzeitigen Ausfall der Verschleißteile. Diese Aussage basiert auf vielen Jahren direkter Gespräche mit den Nutzern und auf Analysen ausgefallener Verschleißteile. Eine Korrektur des Problems scheint einfach zu sein, doch das Problem bleibt in den meisten Schneidvorgängen bestehen. Ein Grund ist der Mangel an technisch gut geschulten Bedienern von PAC-Anlagen. Ein Bediener muss sowohl die Theorie als auch die Verfahren – das „Warum“ und das „Wie“ – kennen, um seine Bedienung verbessern zu können. Ausgestattet mit grundlegenden Kenntnissen zum Vorgang sowie zwei einfachen Tipps und Verfahren, kann der Bediener mehr Zeit mit dem Schneiden von Teilen und muss weniger Zeit mit dem Auswechseln von Verschleißteilen verbringen.

Was geschieht beim Lochstechen?

Wenn der Brenner zündet, entsteht aus einem Hochspannungsfunken und einer begrenzten Menge Gleichstrom am Brenner ein Pilotlichtbogen. Dieser Pilotlichtbogen brennt vom Ende des Brenners in Form eines gleichmäßigen weiß-blauen Lichtbogens mit einer Länge von etwa ½–1 Zoll. Der Pilotlichtbogen bildet einen elektrischen Pfad von der Kathode (der Elektrode im Brenner) zur Anode (dem leitenden Material, das geschnitten wird). Erlaubt der Brennerabstand zum Werkstück die Übertragung, dann greift der Lichtbogen auf das Metall über und das Lochstechen beginnt. Jeder Brenner hat eine maximale Übertragungsdistanz, die gleichzeitig seiner maximalen Lochstechhöhe entspricht. Befindet sich der Brenner über dem maximalen Übertragungsabstand, dann befindet sich der Pilotlichtbogen in der Luft; ist seine Position niedriger, dann findet eine Übertragung des Lichtbogens auf das Material statt und das Lochstechen beginnt.

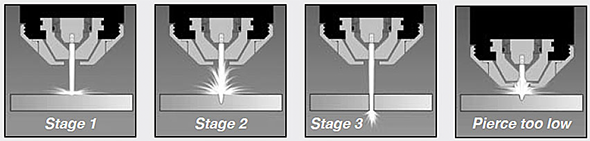

Phasen beim Lochstechen

Phase 1 Der übertragene Lichtbogen heizt das Metall sofort bis auf den Schmelzpunkt auf und schleudert das geschmolzene Material weg. In der Anfangsphase des Lochstechvorgangs sprüht das geschmolzene Metall in einem Funkenregen vom Lochstechpunkt aus axial über die Platte.

Phase 2 Während der Plasmastrahl tiefer ins Material eindringt, bildet sich ein Loch mit rundem Boden. Dieses Loch ändert die Richtung des geschmolzenen Sprühregens nach oben zum Brenner hin. (Das gleiche Prinzip kann beobachtet werden, wenn man ein Schnapsglas unter einen Wasserstrahl aus dem Wasserhahn hält.)

Phase 3 Sobald der Lichtbogen die Unterseite der Platte durchbricht, werden die Funken und das geschmolzene Material aus dem erzeugten Loch geschleudert. Ist das Lochstechen beendet und hat der Lichtbogen seine volle Stärke erreicht, dann fängt die Anlage an, sich zu bewegen, und der Brenner beginnt mit dem Schneidvorgang. Bewegt sich der Brenner zu früh, dann kann der Lichtbogen das Material unter Umständen nicht vollständig durchdringen. Wird die Brennerbewegung zu lange verzögert, dann entfernt der Lichtbogen immer weiter Material und vergrößert das Loch, bis er erlischt. Siehe Abbildung unten.

Probleme beim Lochstechen:

Die häufigsten Probleme beim Lochstechen – Doppellichtbogenbildung, Überbrückung und Erlöschen – treten während der zweiten Phase auf, d. h. während ein Strahl aus geschmolzenem Metall mit einer Temperatur von 1500 °C zum Brenner hinaufgesprüht wird. Der Lichtbogenstrahl wird unter normalen Bedingungen gesteuert und auf dem Weg von der Elektrode durch die Düse und zur Platte durch einen wirbelnden Gasstrahl zusammengehalten. Diese Gasschicht formt eine Grenze und verhindert, dass der Lichtbogen mit der Kupferdüse in Berührung kommt. Wenn der Lichtbogen die Düse berührt, schneidet er diese genauso wie jedes andere leitende Metall.

Doppellichtbogenbildung ist ein Begriff, der jede Form der Lichtbogenbildung einschließt, die zusätzlich zum Haupt-Lichtbogen zum Schneiden oder Lochstechen auftritt. Eine Doppellichtbogenbildung tritt auf, wenn Strom durch die Düse oder einen anderen leitenden Pfad zur Platte fließt, nicht aber direkt durch den Lichtbogenstrahl verläuft. Das kann aufgrund einer niedrigen Durchflussmenge des Plasmagases, einer zu hohen Spannung oder einer schweren Störung im Plasmastrahl auftreten. Eine solche Störung entsteht, wenn sich der Brenner beim Lochstechen zu nah an der Platte befindet. Der Sprühregen aus elektrisch leitendem Metall stört den Plasmagasstrahl, indem das elektrische Feld um den Lichtbogen herum unterbrochen wird, sodass sich der Lichtbogen vergrößert. Vermutlich bilden sich durch diese winzigen Metallstücke mehrere Lichtbogen-Pfade, die den Lichtbogen aus seinem axial-symmetrischen Pfad ziehen. Wird der Lichtbogen zur Seitenwand der Düse gezogen, dann verursacht er eine Einbuchtung, Kerbe oder manchmal auch eine symmetrische Fase entlang der Austrittsöffnung (blütenförmig). Schäden an der Düse führen zu schweren Schnittqualitätsproblemen wie: zu großer Fasenwinkel, Bartbildung, Material wird nicht durchbrochen usw.

Überbrückung ist eine extremere Form der Doppellichtbogenbildung. Sie tritt auf, wenn sich das geschmolzene Material sammelt und sowohl den Brenner als auch die Platte berührt. Da diese Pfütze elektrischen Strom leitet, bietet sie einen kurzen Pfad zum Werkstück. Der Lichtbogen findet diesen Weg des geringeren Widerstands zur Platte und folgt ihm. Dies führt typischerweise zu einem Ausfall des Schutzschilds und zur Beschädigung der Düse. Selbst die hochmodernen, elektrisch isolierten Kupferschutzschilder heutiger Plasmabrenner sind vor dieser Art des Ausfalls nicht geschützt. Kommt ein Schutzschild erst einmal mit einem Ball geschmolzenen Materials in Berührung, dann leitet der Lichtbogen Energie durch den Schutzschild, da dort die gleiche Spannung vorliegt wie an der Platte, und führt zum Ausfall des Schutzschilds.

Erlöschen durch Begrenzung des Plasmagasdurchflusses ist die extremste Form der Doppellichtbogenbildung. Das Erlöschen tritt auf, wenn der Brenner mit dem Lochstechen beginnt, während die Brennerdüse oder der Schutzschild gegen die Platte gedrückt wird. Wenn beispielsweise die automatische Brennerhöhensteuerung die Anfangshöhe ermittelt, indem der Brenner gegen die Platte gedrückt wird, und die Platte derart gebogen oder dünn ist, dass sie sich hinunterdrücken lässt, dann wird beim Zurückziehen des Brenners nicht die korrekte Anfangshöhe eingestellt. Der Brenner hat keinen ausreichenden Abstand zur Platte, denn sobald er auf die eingestellte Anfangshöhe bewegt wird, hebt sich die Platte wieder auf die gleiche Höhe an. Das geschieht häufig beim Schneiden unter Wasser, wenn der Bediener das vordere Ende des Brenners nicht sehen kann. Das Erlöschen durch Begrenzung des Plasmagases führt zu einer unkontrollierten Doppellichtbogenbildung in der Plasmakammer. Das führt zum Ausfall der Elektrode, Düse und des Schutzschilds.

Tipps und Verfahren:

- Hoch lochstechen und niedrig schneiden: Die Faustregel lautet, dass bei einer 1,5–2-fachen Höhe der Schnitthöhe oder mit maximalem Übertragungsabstand gestochen werden sollte. Das Lochstechen aus einer guten Höhe vermeidet die Doppellichtbogenbildung, Überbrückung und das Erlöschen.

- Verwenden Sie schrittweises Lochstechen: Falls Ihre CNC-Steuerung ein solches Verfahren unterstützt, verwenden Sie schrittweises Lochstechen. Bei diesem Verfahren wird der Brenner beim Lochstechen langsam bewegt, sodass der Hahnenschwanz aus geschmolzenem Material nicht das vordere Ende des Brenners trifft. (Denken Sie an ein Schnapsglas, aus dem das Wasser seitlich statt mittig herausgedrückt wird.)

- Wählen Sie die Lochstechhöhe nicht nach Augenmaß: Verwenden Sie die Anfangshöhenabtastung, falls diese Funktion zur Verfügung steht. Manuelles Lochstechen ist im Normalfall nicht zu empfehlen. Selbst erfahrene Bediener können die korrekte Einstellung nicht mit bloßem Auge vornehmen.

- Überlasten Sie die Anlage beim Lochstechen nicht: Die technischen Grenzen sind beim Lochstechen gewöhnlich halb so hoch wie beim Schneiden.

- Lochstechen vermeiden: Verwenden Sie, wenn möglich, lieber einen Kettenschnitt oder Kantenstart (z. B. an der Kante eines Lochstichs) oder reduzieren Sie die Anzahl der Lochstiche.

Spezielle Verfahren:

Erfahrene Bediener setzen gelegentlich zwei Spezialtricks ein, um Platte mit großen Stärken zu durchbrechen.

WARNUNG: Wenden Sie diese Verfahren nur dann an, wenn Sie ein erfahrener Plasmaanlagenbediener sind und sich mit der sicheren Bedienung von Plasmaanlagen auskennen.

Doppelschuss: Bei diesem Verfahren wird die Platte in zwei oder mehr aufeinanderfolgenden Lochstechvorgängen durchbrochen. Mit dem ersten Lochstechdurchgang wird ein Loch mit gerundetem Boden erzeugt, das etwa bis zur Hälfte der Platte reicht. Der Bediener bewegt den Brenner manuell leicht zum Boden des Lochs und führt einen weiteren Lochstechvorgang durch. Der zweite Schuss durchbricht das Material. Der Hahnenschwanz aus geschmolzenem Material wird vom Brenner weggeschleudert.

Steigendes Lochstechen: Dieses Verfahren ist ein manuelles Lochstechverfahren, bei dem der Brenner bei eingeschaltetem Pilotlichtbogen auf die Platte herabgesenkt wird. Sobald die Übertragung erfolgt, hebt der Bediener den Brenner (und verlängert den Lichtbogen) auf eine Höhe von bis zu 1 Zoll über der Platte ab. Anschließend senkt der Bediener, während der Plasmastrahl durch die Platte bricht, den Brenner wieder auf die normale Schneidhöhe ab. Dadurch werden Brenner und Schutzschild geschützt. Die Standzeit von Elektrode und Düse werden beeinträchtigt.