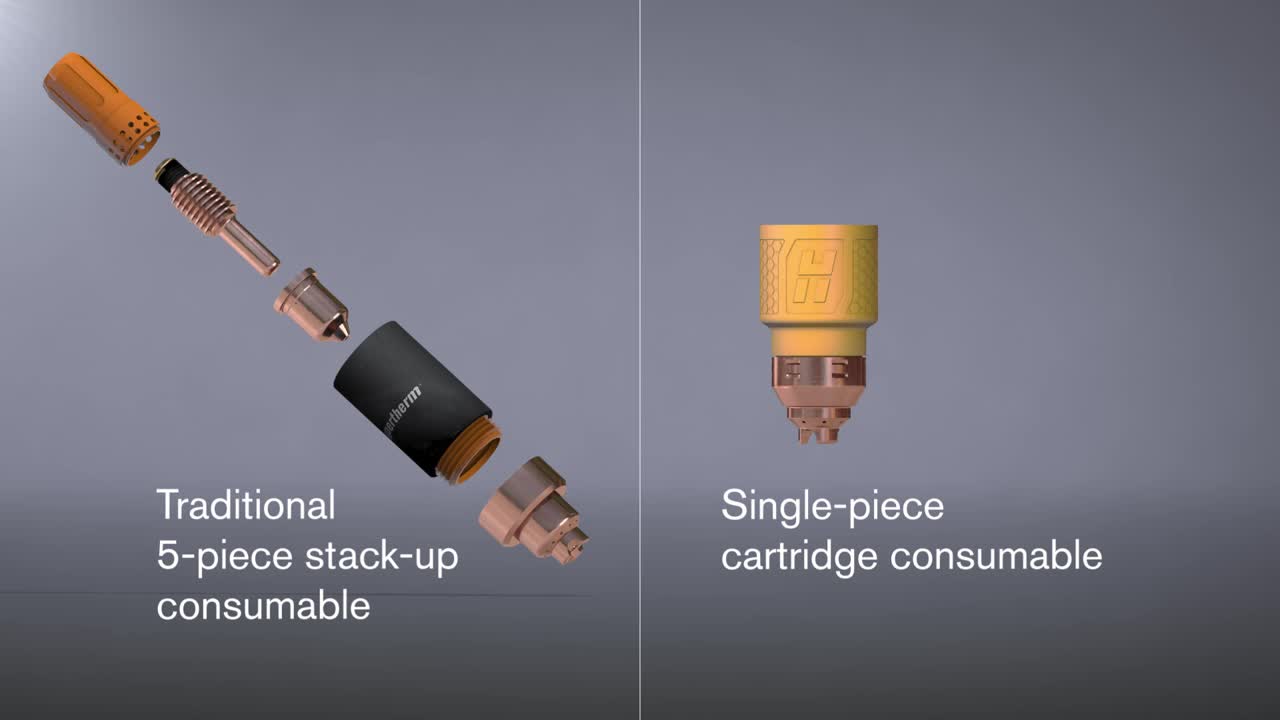

Das Einsatz-Verschleißteil ersetzt fünf Verschleißteile durch ein einziges

Die Rasur gehört für viele zur morgendlichen Routine, genau wie das Frühstück. Sie ist einfach, schnell und meist schmerzlos, abgesehen von einem kleinen Kratzer ab und zu. Das war aber nicht immer so. Vor der Einführung von Einwegrasierklingen war die Rasur besonderen Anlässen vorbehalten. Die meisten Männer gingen zu einem Barbier, weil sie Angst hatten, sich mit der offenen Stahlklinge zu schneiden, die den wenig liebenswerten Spitznamen „Halsabschneider“ trug.

Mit Druckern verhielt es sich ähnlich. Die ersten Drucker waren so gefährlich, dass jedem Gerät ein Feuerlöscher beigelegt wurde, nur für den Fall der Fälle. Wenn Ihr Toner zur Neige ging, haben Sie nicht einfach eine Kartusche ausgetauscht, sondern ein Team von speziell geschulten Technikern in Ihr Büro gerufen.

Rasieren und Drucken, anscheinend zwei verschiedene Dinge, aber doch irgendwie ähnlich, denn beide wurden durch die Erfindung eines Einsatzes radikal verändert. Statt einer einzelnen Klinge, die geschärft werden musste, hatten Sie nun eine Einwegklinge, die in einem idealen Winkel für die Rasur fixiert war, mit einem eingebauten Schutz für Ihre Haut. Anstatt ein Spezialteam anzurufen, um mehr Toner in Ihren Drucker zu füllen, können Sie heute einfach den alten Tonerbehälter entfernen und durch einen neuen ersetzen.

Zum Glück brauchen Sie kein spezialisiertes Team, um die Verschleißteile Ihres Plasmaschneiders auszutauschen. Die meisten Bediener lernen es einfach, indem sie die Betriebsanleitung lesen oder jemand anderem dabei zusehen. Dennoch ist es nicht die intuitivste Sache der Welt, das zu tun. Als Erstes müssen Sie die richtigen Teile ermitteln, sie in der richtigen Reihenfolge und Ausrichtung zusammenbauen und dann auf einem Brenner installieren. Das braucht Zeit, vor allem, wenn Sie mehrere Plasmaschneidgeräte haben oder routinemäßig den Prozess wechseln. Sie verbringen viel Zeit mit der Suche nach Ersatzteilen und der Installation von Verschleißteilen. Bei Luftplasmageräten hat man es mit fünf verschiedenen Teilen zu tun – dem Schutzschild, der Brennerkappe, der Düse, der Elektrode und dem Wirbelring –, sodass man leicht einen Fehler machen kann. Man könnte etwas verkehrt herum einsetzen oder versehentlich das falsche Teil nehmen, alles in den Brenner einsetzen und nicht einmal merken, dass etwas nicht stimmt, bis man wieder mit dem Schneiden beginnt.

Und das ist noch nicht einmal das Schwierigste daran. Für die meisten Bediener ist es am schwierigsten zu wissen, wann sie die Verschleißteile wechseln müssen. Sie wollen nicht zu oft anhalten und alle Teile inspizieren, denn das kostet Produktivität. Gleichzeitig dürfen sie aber nicht zu lange warten. Die Schnittqualität wird darunter leiden und sie riskieren, dass ihr gesamtes Set bzw. der Brenner beschädigt wird, wenn die Elektrode ausfällt. Auf einem einzelnen Gerät ist dies vielleicht kein großes Problem, aber wenn Sie ein Unternehmen führen und mehrere Geräte haben, kann dies Ihre Produktivität stark beeinträchtigen. Es kann auch den Gewinn schmälern, da die Verschleißteile einen beträchtlichen Teil der Gesamtbetriebskosten Ihres Plasmaschneiders ausmachen können.

Bis jetzt waren die oben beschriebenen Herausforderungen genau das, nämlich Herausforderungen. Plasmabediener und Geschäftsinhaber mussten lernen, damit umzugehen. Sie haben Prozesse eingeführt und Zeit investiert, um neue Mitarbeiter darin zu schulen, wie man Verschleißteile überprüft und austauscht. Sie hatten keine andere Wahl.

Bis jetzt. Die neuen Powermax SYNC®-Geräte von Hypertherm zeichnen sich durch einen revolutionären einteiligen Einsatz aus, der das traditionelle Verschleißteilset ersetzt. Genauso wie die Einführung eines Einsatzes bzw. einer Kartusche das Rasieren und Drucken völlig verändert hat, erlebt das Plasmaschneiden mit dem Hypertherm-Einsatz seine eigene Veränderung. Statt Minuten dauert der Austausch von Verschleißteilen jetzt nur noch Sekunden. Sie nehmen einen Einsatz, setzen ihn auf den Brenner, drehen ihn um eine Vierteldrehung und schon sind Sie bereit zum Schneiden oder Fugenhobeln.

Eine weitere großartige Funktion des Einsatzes: die Farbcodierung. Sie müssen nicht mehr raten, ob Sie den richtigen Einsatz für den gewünschten Prozess installiert haben. Sie erkennen es an der Farbe. Gelb für Schneiden mit Oberflächenkontakt. Grau für mechanisiertes Schneiden. Grün für Fugenhobeln. Schwarz für Sonderanwendungen wie bündiges Schneiden. Die Powermax SYNC-Geräte lösen auch das Problem „Wann muss ich wechseln“, indem sie Ihnen mitteilen, wann der Einsatz ausgetauscht werden muss. Sie müssen sich nie wieder Sorgen machen und anhalten, um Ihre Verschleißteile zu überprüfen. Kein Wegwerfen von halb verbrauchten oder beschädigten Teilen mehr. Keine Zeitverschwendung für die Bestellung und Suche nach Teilen. Und stellen Sie sich die Zeit vor, die Sie bei der Schulung sparen!

Da der Einsatz als einteiliges Verschleißteil hergestellt wird, ist alles perfekt ausgerichtet und optimiert, was eine maximale Standzeit und minimalen Abfall gewährleistet. Ein Hypertherm-Einsatz hält länger – bis zu doppelt so lange wie ein herkömmliches Set – und bietet eine bessere Schnittqualität bei der Verwendung eines maschinellen Brenners. Er untersucht sogar Ihre Nutzungsmuster, indem er Dinge wie die Anzahl der Starts und die Einschaltzeit des Lichtbogens verfolgt, sodass Sie Trends erkennen und Ihren Betrieb effizienter gestalten können.

Dank Powermax SYNC werden Plasmabediener eines Tages zurückblicken und darüber lachen, wie kompliziert der Wechsel von Verschleißteilen einst war, und versuchen, sich ein Leben ohne den Einsatz vorzustellen, der das Plasmaschneiden einfach besser, einfacher und kostengünstiger macht.

Erfahren Sie mehr über den Hypertherm-Einsatz.