Ist Plasma eine brauchbare Alternative zu Laser?

Hypertherms Erfindung der High-Definition-Klasse beim Schneiden, kontinuierliche Fortschritte bei der Brenner- und Verschleißteil-Technologie sowie die Einführung der XD-Technologie 2008 haben dazu beigetragen, dass die Schneidleistung von Plasma in den vergangenen zwanzig Jahren deutlich verbessert werden konnte. Jetzt verleiht X-Definition™, die neue Klasse des Plasmaschneidens, dem Plasma noch mehr Leistungsstärke. Jetzt können sogar Anwendungen im Hochpräzisionsbereich in Angriff genommen werden.

Hypertherms Erfindung der High-Definition-Klasse beim Schneiden, kontinuierliche Fortschritte bei der Brenner- und Verschleißteil-Technologie sowie die Einführung der XD-Technologie 2008 haben dazu beigetragen, dass die Schneidleistung von Plasma in den vergangenen zwanzig Jahren deutlich verbessert werden konnte. Jetzt verleiht X-Definition™, die neue Klasse des Plasmaschneidens, dem Plasma noch mehr Leistungsstärke. Jetzt können sogar Anwendungen im Hochpräzisionsbereich in Angriff genommen werden.

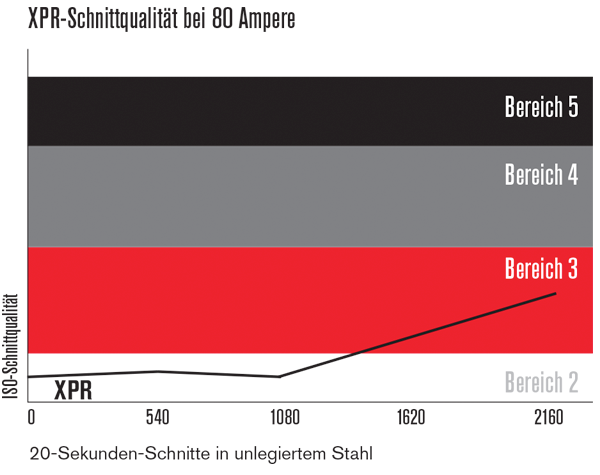

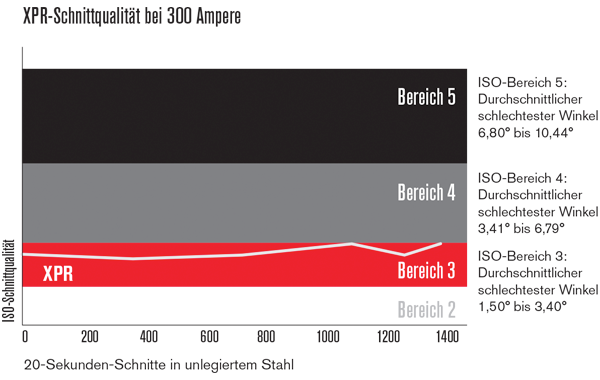

Auf einer hochwertigen Schneidmaschine mit linearen Verfahrwegen und elliptischen Gestellen kann Hypertherms neue XPR300™-Plasmaanlage mit X-Definition-Schneiden Toleranzen im Bereich der ISO-9013-Klassen 1 und 2 sowie Schnittqualität in den ISO-9013-Bereichen 2 und 3 liefern. Außerdem kann eine XPR300-Plasmaanlage Kantenoberflächen produzieren, die bei höheren Materialstärken im Allgemeinen glatter sind als bei Faserlaser, und außergewöhnlich einheitliche Kantenqualität über die gesamte Standzeit eines Verschleißteile-Sets.

Laser ist andererseits dafür bekannt, komplexe Strukturen und Löcher ausgezeichnet zu schneiden. Dies verdankt er seiner engen Schnittfuge – etwa 0,2 bis 0,4 mm bei unlegiertem Stahl mit Sauerstoff und sogar noch enger beim Einsatz von Stickstoff zum Schneiden unlegierten Stahls einer Stärke von bis zu 25 mm. Faserlaser liefert außerdem eine exzellente Winkligkeit des Schnitts und kann innerhalb sehr enger Toleranzen im Bereich von 0,2 mm schneiden. Im Vergleich dazu haben die Schnittfugen bei Plasma eine Dicke zwischen 1,5 mm auf sehr dünnem Material und etwa 5 mm auf 25 mm dickem Material bei 300 Ampere. Dies kann bedeuten, dass eine Laseranlage für das Schneiden extrem komplexer Strukturen oder kleiner Löcher (mit einem Verhältnis Dicke zu Durchmesser von weniger als 1:1) tatsächlich die beste Wahl ist.

Wenn jedoch hochwertige Randschnitte gefordert werden und Toleranzen im Bereich von 0.020 Zoll akzeptabel sind, machen die höheren Schnittgeschwindigkeiten das Plasma zur besseren Wahl – vor allem, wenn die zu schneidenden Materialstärken über 10 mm liegen. Bei dieser Materialstärke kann beispielsweise ein 170-Ampere-Plasmaprozess mit X-Definition hochwertige Schnitte mit der doppelten Geschwindigkeit eines 4-kW-Faserlasers mit Sauerstoff liefern.

Die Einführung von X-Definition hat auch zu deutlichen Fortschritten beim Schneiden nicht eisenhaltiger Materialien geführt. Düsenbelüftung, Vent-to-shield- und Plasma-dampening-Technologien liefern extrem rechtwinklige Kanten auf legiertem Stahl bis zu einer Stärke von 12 mm, ohne Bartbildung. Eine Mischung von N2-Ar-H2 als Plasmagas kann bei dickerem legiertem Stahl ebenfalls außergewöhnliche Schnittqualität liefern. Und der neue Vented Water Injection (VWI)-Prozess liefert außergewöhnlich glatte, rechtwinklige, bartfreie Schnitte auf Aluminium bei einer Stärke von 6 mm bis zu mehr als 25 mm. Für das Präzisionsschneiden auf sehr dünnem legiertem Stahl wäre natürlich der Faserlaser die richtige Wahl, aber in diesen höheren Stärkebereichen, vor allem über 6 mm, stellt X-Definition eine brauchbare, kostengünstige Alternative dar.

Zusätzlich bietet der 2008 von Hypertherm entwickelte True Hole®-Prozess für unlegierten Stahl, der mit der Markteinführung der XPR300 weiter verfeinert wurde, die Möglichkeit, bolzenfertige Löcher bis zu einem Durchmesser-Stärke-Verhältnis von 1:1 zu erzeugen.

Ein weiterer Anwendungsbereich, bei dem Plasma Vorzüge haben kann, ist das Fasenschneiden. Besonders durch die neue True Bevel™-Technologie ist es viel praktikabler geworden, das Fasenschneiden direkt an der Schneidmaschine durchzuführen, was Kosten spart und Nachbesserungsarbeiten eliminiert. Und da das Schneiden von Fasenwinkeln die effektive Materialstärke der geschnittenen Platte erhöht, kann Plasma einen deutlichen Geschwindigkeitsvorteil bieten.

Darüber hinaus verzeihen Plasmaverfahren viel mehr beim Schneiden sogenannten „schmutzigen“ Stahls, wie z. B. oxidierte Platten oder andere „Fehler“. Für den Plasmalichtbogen macht das überhaupt keinen Unterschied. Für Faserlaser gilt dies allerdings nicht. Schließlich erfordert Plasma zwar Schutzmaßnahmen für die persönliche Sicherheit wie Schall- und Blendschutz, Faserlaseranlagen jedoch gleich den Bau eines ganzen Sicherheitsgehäuses um die gesamte Anlage, um mögliche Schäden durch den Faserlaserstrahl auszuschließen.