Automatisierte Schneidanlagen: ein Leitfaden

Automatisiertes Schneiden – sei es Plasma-, Wasserstrahlschneiden, Stanzen oder andere Techniken – umfasst zahlreiche verschiedene Schneidprozesse, bei denen ein Schneidwerkzeug mechanisch bewegt wird. Das schließt sowohl das Schneiden an einem X-Y-Tisch als auch den Einsatz verschiedener mechanischer Vorrichtungen wie Rohrschneider oder Roboter ein. Diese unterschiedlichen Fertigungsprozesse können Ausfallzeiten verringern, Arbeitsabläufe verbessern und eine Fertigungslinie aufwerten.

X-Y-Z-Schneiden und -Fugenhobeln

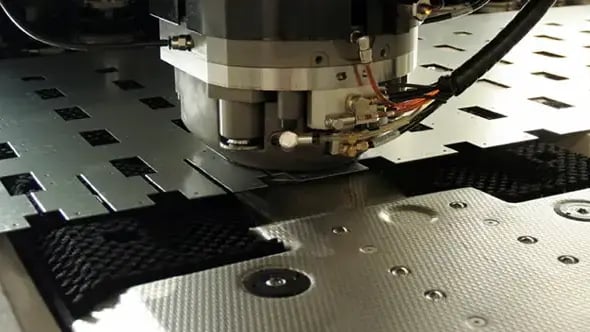

Beim XYZ-Schneiden und -Fugenhobeln, oft auch nur XY-Schneiden genannt, wird ein Tisch verwendet, der mit einer Computersteuerung (CNC) ausgestattet ist, um flache Platten schnell und präzise zu schneiden. Mit der CNC wird die Brennerbewegung entlang der X- und Y-Achse gesteuert. Das Höhensteuerungssystem ist für die Bewegung entlang der Z-Achse verantwortlich, also für den optimalen Abstand zwischen Brenner/Schneidkopf und Platte.

Auch wenn man oft an einen CNC-Plasmaschneider denkt – der manchmal auch als Computer-Plasmaschneider bezeichnet wird –, muss es nicht unbedingt Plasma sein. Auch Laser, Wasserstrahl und Autogen sind geeignete Verfahren.

Unabhängig davon, ob Sie sich für eine Plasma-CNC-Maschine entscheiden, sind diese Tische in vielen verschiedenen Größen und Preisklassen erhältlich.

-

Die kleinsten Tische – ab 4 Quadratfuß – sind mit einem herkömmlichen PC ausgestattet, der als CNC (CNC-Plasmaschneidanlage, Laser, Wasserstrahl oder autogenes Brennschneiden) dient. Wie wählt man einen kleinen CNC-Plasmaschneidtisch aus?

-

Industrielle Hochleistungs-CNC-Plasmaschneidtische (bzw. Laser, Wasserstrahl oder Autogen) können manchmal bis zu 100 Fuß lang sein und sind oft mit mehreren, an einer oder mehreren Portal-Schneidmaschinen installierten Brennern ausgestattet, um die Anforderungen der Massenproduktion zu erfüllen.

Häufige Anwendungen:

-

Schneiden von Platten

-

Präzisionsschneiden von Metall, Stein oder Schaumstoff

-

Schneiden großer Teilemengen

Verwendete Prozesse:

Gerades Schienenschneiden und Fugenhobeln

Das Schienenschneiden und Fugenhobeln wird für lange, gerade Schnitte oder zum Fugenhobeln verwendet, wenn die Aufgaben manuell sehr zeitaufwändig und schwer zu bewältigen sind und die erforderliche Präzision damit nur schwer zu erreichen ist. Das gerade Schienenschneiden wird manchmal verwendet, wenn das durch Schneiden oder Fugenhobeln zu bearbeitende Material aufgrund seiner Größe oder Form nicht auf dem X-Y-Tisch verarbeitet werden kann. Durch die Automatisierung dieser Prozesse mithilfe eines tragbaren Schienenschneidgeräts kann die Produktivität erhöht und es können einheitlichere Ergebnisse beim Schneiden oder Fugenhobeln erzielt werden. Diese Technik wurde zwar ausschließlich für den Einsatz mit autogenen Brennschneidgeräten entwickelt, doch viele Anbieter stellen inzwischen Schienenschneidgeräte her, die die beim Plasmaschneiden erforderlichen hohen Schnittgeschwindigkeiten liefern.

Häufige Anwendungen:

-

Schiffsbau

-

Druckbehälterproduktion

-

Verschrottung von I-Trägern

-

Baustahlanwendungen

-

Mit Brennfuge und Gegenlage geschweißte Platten

Verwendete Prozesse:

-

Plasmaschneiden

-

Plasma-Fugenhobeln

-

Autogenes Brennschneiden

-

Kohlenstoff-Lichtbogen-Fugenhobeln

Rohrschneiden

Die Rotationsschneidfunktion für Rohre wird nun sowohl bei eigenständigen Geräten als auch als Zusatzoption für X-Y-Schneidtische angeboten. Diese Anlagen bieten die Möglichkeit, Rohrabschnitte zu montieren sowie Profile aus der Rohrwand zu schneiden. Zum Schneiden äußerst präziser Profile werden die äußeren Abmessungen, Wandstärke, Rotationsbewegung und andere erforderliche Faktoren verwendet, um eine einfache Einpassung vor dem Schweißen sicherzustellen, oder einfach nur aus ästhetischen oder architekturbedingten Gründen. Durch die erweiterte Programmierung können sogar Fasenwinkel berücksichtigt werden, um die Schweißvorbereitung zu unterstützen.

Rohrschneide-Software

Die Rohrschneide-Software Rotary Tube Pro™ von Hypertherm ist für moderne maschinelle Rohrschneidanwendungen ausgelegt und erleichtert das Entwerfen und Schneiden von Rohrteilen.

Häufige Anwendungen:

-

Öl- und Gas-Pipelines und -Plattformen

-

Beförderung von Schiffsflüssigkeiten und Dämpfen

-

Industrieanlagenkonstruktion

-

Tragwerke im Bauwesen

Verwendete Prozesse:

-

Plasmaschneiden

-

Laserschneiden

-

Wasserstrahlschneiden

-

Autogenes Brennschneiden

Profilstahlbearbeitung

Bisher kamen bei der Profilstahlherstellung mehrere Produktionsanlagen zum Einsatz, die verschiedene Funktionen erfüllen. Heute sind Profilstahlproduktionsanlagen – in der Regel mit Roboterarm- oder Mehrfachgelenkarm-Konstruktion – zu mehreren Funktionen in der Lage: Abgerundete Kanten, Fasen, Schlitze, Löcher, Kerben und Markierungen lassen sich alle an einer Hochleistungsanlage produzieren. Das spart nicht nur Zeit, sondern erhöht auch die Genauigkeit der Teile, verbessert die Schnittqualität und ist kostengünstiger. Die Anlagen werden in der Baustahlindustrie zur Herstellung von Rahmenmaterialien eingesetzt, sowie beim Bau von Kraftwerken und Chemiewerken, Raffinerien, Anhängern, Hochregalen und Brücken.

Häufige Anwendungen:

-

Herstellung großer Profilstähle einschließlich des Schneidens von Fasenkanten

-

Schneiden von Schlitzen, Löchern, Abdeckungen, Kerben

-

Markierung von Profilstählen

Verwendete Prozesse:

-

Plasmaschneiden

-

Autogenes Brennschneiden

-

Laserschneiden

Stanzen

Das Stanzen von Feinblechen oder Platten wird gewöhnlich mithilfe von einem von zwei Maschinenformaten durchgeführt. Das erste sind eigenständige Stanzmaschinen, die als Revolverstanzen bekannt sind und automatisierte Prozesse wie Stanzen, Konturschneiden (Nibbeln) und Gewindebohren bieten. Revolverstanzen sind aufgrund ihrer Vielseitigkeit hocheffiziente Stanzwerkzeuge. Der Prozess ermöglicht die präzise Herstellung von Löchern, ohne dass das Werkstück Wärmeeinflusszonen ausgesetzt wird, durch dies es beschädigt werden kann.

Die Stanzfunktionalität ist bei dem zweiten Maschinenformat in eine X-Y-Plasmaschneidanlage, Laserschneidanlage oder Plattenbearbeitungsanlage integriert. Die Integration dieser Prozesse in eine Anlage sorgt für eine höhere Produktivität, da die Materialhandhabungszeit reduziert und die Qualität der Teile verbessert werden. Zudem wird durch integrierte Maschinen Platz in der Produktionsumgebung eingespart.

Die Kombination aus Plasma/Stanze und die Kombination aus Laser/Stanze beinhalten normalerweise einen traditionellen Schneidtisch mit der zusätzlichen Möglichkeit, das Werkstück auf einer speziellen Stanzstation neu zu positionieren. (Diese Maschinen werden manchmal auch als Neupositionierungsmaschinen bezeichnet.)

Plattenverarbeitungsmaschinen kombinieren Schneiden, Stanzen, Bohren und andere Werkzeuge in einer äußerst vielseitigen Maschine.

Häufige Anwendungen:

-

Elektronik-Bauteile und -Gehäuse

-

Hardware für Kleingeräte

-

Lochkreise im Baugewerbe

Verwendete Prozesse:

-

Stanzen

-

Gewindebohren

Robotergestütztes Schneiden

Robotergestütztes Schneiden ist eine Automatisierungslösung, die sich immer größerer Beliebtheit erfreut. In vielen Branchen werden Roboter in verschiedenen Konfigurationen oder „Arbeitszellen“ für Aufgaben eingesetzt, die sich manuell nicht so effizient und rentabel erledigen lassen. Bisher waren Roboter lediglich Betrieben mit sehr hohen Produktionsvolumen vorbehalten. Das „Teachen“ (Einlernen) des Roboters war ein langwieriger und teurer Prozess, der für ein einziges Teil oder einen Auftrag oft viele Wochen in Anspruch nahm. Dank der neuesten Entwicklungen bei der Programmierung von Robotiksoftware, wie z. B. Hypertherms Robotmaster®-Software für die Offline-Programmierung von Robotern, konnte das robotergestützte Schneiden jedoch revolutioniert werden, indem die Programmierzeit drastisch reduziert wurde: Was früher mehrere Wochen in Anspruch nahm, dauert jetzt nur wenige Minuten! Aus diesem Grund werden Roboter immer häufiger auch für Fertigungsanwendungen mit geringen Stückzahlen und vielen verschiedenen Produkten verwendet.

Häufige Anwendungen:

-

Schneidanwendungen zur Produktion von Kuppeln und I-Trägern

-

Schweißarbeiten in Automobilanwendungen und anderen Industrieanwendungen

-

Maschinelle Prozesse

-

Lackieren / Sprühbeschichtung / thermische Schutzbeschichtung von Formen

-

Polieren, Sandstrahlen und Schleifen mit verschiedenen Werkzeugen und Verfahren, einschließlich Bandschleifern, Schleifscheiben, Läppplatten, Bürsten und Schleif-Pads

-

Entgraten von geformten Kunststoffteilen

-

Dicht- und Klebstoffverteilung

Verwendete Prozesse:

-

Plasmaschneiden

-

Laserschneiden

-

Wasserstrahlschneiden

-

Fräsen

-

Schleifen

-

Sprühen

-

Kleben

Hypertherm: die hochwertige Stromquelle für alle automatisierten Schneidanlagen

Hypertherm liefert die branchenführende Schneidtechnik – egal, ob Sie modernste Robotik, einen X-Y-Tisch oder andere Schneidlösungen verwenden. Bei automatisierten Schneidanlagen gibt es viele Möglichkeiten. Sorgen Sie aber unbedingt dafür, dass Sie bei Ihren Schneidvorgängen einen erstklassigen Hypertherm-Plasmaschneider und Original-Verschleißteile von Hypertherm verwenden!