Tipps zur Verbesserung der Plasmaschnittqualität

Eingestellt von

Der folgende Referenzleitfaden enthält zahlreiche Möglichkeiten zur Verbesserung der Schnittqualität. Es wird empfohlen, all diese Vorschläge durchzuarbeiten und auszuprobieren, da es häufig zahlreiche unterschiedliche Faktoren gibt, die es zu beachten gilt:

- Art der Maschine (zum Beispiel Kreuztisch, Stanzmaschine, Roboter)

- Plasmaschneidsystem (zum Beispiel Luftplasmaanlage, Sauerstoffplasma, High-Definition-Plasmaschneiden)

- Vorschubsteuerungsgerät (zum Beispiel Kapazität der CNC-Maschine und der Brennerhöhensteuerung)

- Prozessvariablen (zum Beispiel Schnittgeschwindigkeit, Schneidhöhe, Auswahl an Verschleißteilen)

- Externe Variablen (zum Beispiel Materialveränderlichkeit, Gasreinheit, Erfahrung des Bedieners)

Beim Versuch, das Aussehen von Schnitten zu verbessern, müssen all diese Faktoren berücksichtigt werden.

Schritt 1: Schneidet der Plasma-Lichtbogen in der richtigen Richtung?

Schnittwinkel erhalten eine möglichst hohe Eckigkeit, wenn relativ zur Vorwärtsbewegung des Brenners nach rechts geschnitten wird.

- Prüfen Sie die Schnittrichtung.

- Ändern Sie die Schnittrichtung, falls erforderlich.

Der Plasmalichtbogen dreht sich im Allgemeinen mit Standard-Verschleißteilen im Uhrzeigersinn.

Kontur:

- Brenner bewegt sich im Uhrzeigersinn.

- Die gute Seite des Schnitts befindet sich rechts vom Brenner, während er sich vorwärts bewegt.

Internes Merkmal (Loch):

- Brenner bewegt sich gegen den Uhrzeigersinn.

- Die gute Seite des Schnitts befindet sich rechts vom Brenner, während er sich vorwärts bewegt.

Platte mit Innenloch

Schritt 2: Wurde der richtige Prozess für das zu schneidende Material und dessen Stärke gewählt?

Informationen hierzu finden Sie in den Schneidtabellen im Abschnitt „Bedienung“ der Hypertherm-Betriebsanleitung.

Befolgen Sie die Spezifikationen in den Schneidtabellen:

- Wählen Sie den entsprechenden Prozess für:

- Materialart

- Materialstärke

- Gewünschte Schnittqualität

- Produktivitätsziele

- Wählen Sie das richtige Plasma- und Sekundärgas.

- Wählen Sie die richtigen Parameter für:

- Gasdruck (oder Durchflussmengen)

- Abstand zwischen Brenner und Werkstück und Lichtbogen-Spannung

- Schnittgeschwindigkeit

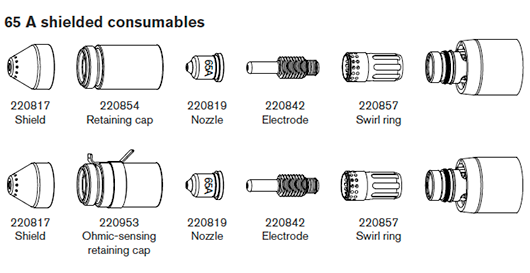

- Vergewissern Sie sich, dass die richtigen Verschleißteile verwendet werden (überprüfen Sie die Teilenummern).

Anmerkung: Im Allgemeinen entsteht bei Prozessen mit niedrigerer Stromstärke eine bessere Winkelstellung und Oberflächengüte; jedoch ist die Schnittgeschwindigkeit geringer und es kommt zu vermehrter Bartbildung.

Schritt 3: Sind die Verschleißteile abgenutzt?

- Überprüfen Sie den Abnutzungsgrad der Verschleißteile.

- Wechseln Sie abgenutzte Verschleißteile aus.

- Wechseln Sie die Düse und die Elektrode immer gleichzeitig aus.

- Schmieren Sie die O-Ringe nicht übermäßig.

Anmerkung: Verwenden Sie Original-Verschleißteile von Hypertherm, um eine optimale Schnittleistung zu gewährleisten.

Schritt 4: Ist der Brenner rechtwinklig zum Werkstück ausgerichtet?

- Nivellieren Sie das Werkstück.

- Richten Sie den Brenner sowohl von vorne als auch von der Seite rechtwinklig zum Werkstück aus.

Anmerkung: Überprüfen Sie, ob das Material gekrümmt oder verbogen ist. Dies kann in extremen Fällen nicht korrigiert werden.

Schritt 5: Ist der Höhenabstand zwischen Brenner und Werkstück richtig eingestellt?

- Stellen Sie den Abstand zwischen Brenner und Werkstück ordnungsgemäß ein.

- Stellen Sie bei Verwendung einer Lichtbogen-Spannungssteuerung die Spannung ein.

Anmerkung: Die Lichtbogen-Spannung muss aufgrund der Abnutzung der Verschleißteile regelmäßig justiert werden, damit der Abstand zwischen Brenner und Werkstück gleich bleibt.

Der Abstand zwischen Brenner und Werkstück kann sich auf die Winkelstellung auswirken.

Negativer Schnittwinkel: Brenner ist zu niedrig, Abstand zwischen Brenner und Werkstück erhöhen

Positiver Schnittwinkel: Brenner ist zu hoch, Abstand zwischen Brenner und Werkstück reduzieren

Anmerkung: Eine geringe Abweichung des Schnittwinkels ist möglicherweise normal, solange sie sich innerhalb des zulässigen Bereichs befindet.

Schritt 6: Ist die Schnittgeschwindigkeit zu hoch oder zu niedrig eingestellt?

- Stellen Sie die Schnittgeschwindigkeit dem Bedarf entsprechend ein.

Anmerkung: Die Schnittgeschwindigkeit kann sich auch auf die Bartbildung auswirken.

Bart bei Hochgeschwindigkeit: Die Schnittgeschwindigkeit ist zu hoch (Lichtbogen bleibt zurück), Schnittgeschwindigkeit reduzieren

Bart bei niedriger Geschwindigkeit: Die Schnittgeschwindigkeit ist zu gering (Lichtbogen schießt voraus), Schnittgeschwindigkeit erhöhen

Obere Metallspritzer: Die Schnittgeschwindigkeit ist zu hoch, Schnittgeschwindigkeit reduzieren

Anmerkung: Neben der Geschwindigkeit können sich auch die Materialchemie und die Oberflächengüte auf die Bartbildung auswirken. Je mehr sich das Werkstück aufheizt, desto eher kommt es bei den nachfolgenden Schnitten zu Bartbildung.

Schritt 7: Gibt es Probleme mit dem Gasversorgungssystem?

- Suchen Sie nach Lecks oder Verengungen und reparieren Sie sie.

- Verwenden Sie Regler und Gasleitungen in angemessener Größe.

- Verwenden Sie reines, qualitativ hochwertiges Gas.

- Wenn manuelles Spülen erforderlich ist, wie zum Beispiel beim MAX200, vergewissern Sie sich, dass der Spülgang abgeschlossen ist.

- Wenden Sie sich an den Gashändler.

Schritt 8: Vibriert der Brenner?

- Stellen Sie sicher, dass der Brenner sicher am Tischportal befestigt ist.

- Wenden Sie sich an den Originalgerätehersteller; Tisch bedarf möglicherweise einer Wartung.

Schritt 9: Muss der Tisch feineingestellt werden?

- Überprüfen Sie den Tisch und vergewissern Sie sich, dass er mit der festgelegten Geschwindigkeit schneidet.

- Wenden Sie sich an den Originalgerätehersteller; möglicherweise muss der Tisch feineingestellt werden.

Eingestellt von